Essentiellement, les fours de frittage sont les mieux adaptés pour compacter des matériaux en poudre en une masse solide et durable à l'aide d'une chaleur élevée. Ce processus est fondamental pour une vaste gamme de matériaux, notamment les céramiques avancées comme la zircone, les métaux et alliages comme le titane et l'acier inoxydable, ainsi que les composites spécialisés utilisés dans la fabrication de semi-conducteurs et de batteries. L'essentiel est que le matériau soit chauffé juste en dessous de son point de fusion, permettant aux particules de fusionner ensemble.

Le facteur critique n'est pas seulement le matériau lui-même, mais le type spécifique de four utilisé. Le choix entre un four standard, sous vide ou assisté par pression dépend entièrement des propriétés chimiques du matériau, en particulier de sa tendance à réagir avec l'air à haute température.

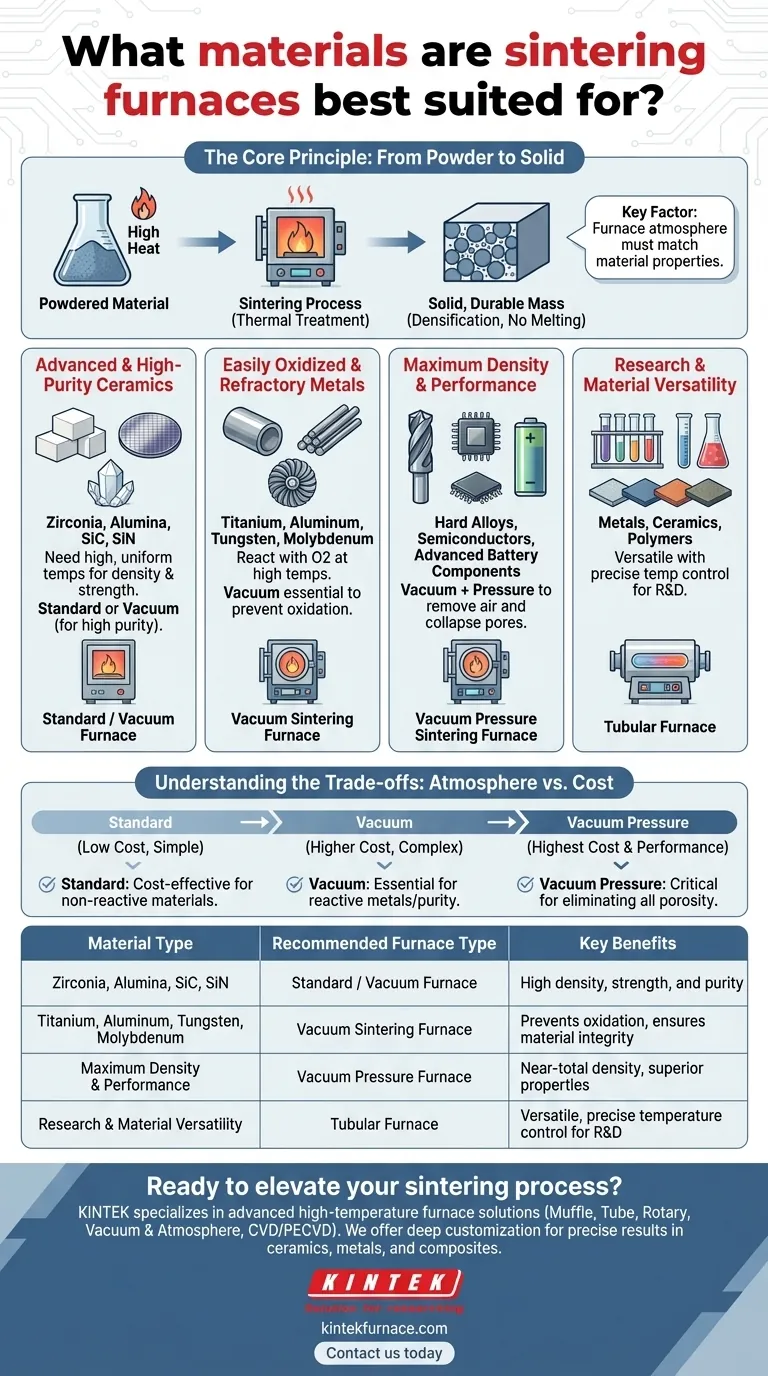

Le principe de base : de la poudre au solide

Le processus de frittage

Le frittage est un traitement thermique qui applique de la chaleur à un matériau en poudre pour induire la densification et créer un objet solide.

Contrairement à la fusion, le matériau ne devient jamais complètement liquide. Au lieu de cela, la température élevée provoque la diffusion des atomes à travers les limites des particules de poudre, les faisant fusionner et éliminant progressivement les espaces entre elles.

Le résultat est une pièce solide et dense avec des propriétés spécifiques et désirables qui sont souvent impossibles à obtenir par coulée ou usinage.

Adapter le four au matériau

Le type spécifique de four de frittage détermine quels matériaux peuvent être traités avec succès. Le principal élément de différenciation est l'atmosphère interne du four, qui empêche les réactions chimiques indésirables.

Pour les céramiques avancées et de haute pureté

Des matériaux comme la zircone, l'alumine, le carbure de silicium et le nitrure de silicium sont des candidats de choix pour le frittage. Ils nécessitent des températures très élevées et uniformes pour atteindre une densité et une résistance optimales.

Bien que certains puissent être traités dans des fours haute température standard, un environnement sous vide est souvent préféré pour produire des pièces de haute pureté et de haute densité pour des applications exigeantes.

Pour les métaux facilement oxydables et réfractaires

C'est là que les fours de frittage sous vide sont essentiels. Les métaux comme le titane, l'aluminium, le tungstène et le molybdène, ainsi que les superalliages et certains aciers inoxydables, réagissent facilement avec l'oxygène à haute température.

Le frittage de ces matériaux dans une atmosphère normale entraînerait une oxydation, les rendant faibles et cassants. Un vide élimine l'oxygène, préservant l'intégrité du métal et permettant une fusion appropriée.

Pour une densité et des performances maximales

Les applications nécessitant la densité et la résistance les plus élevées, telles que les alliages durs, les matériaux semi-conducteurs (par exemple, les plaquettes de silicium) et les composants de batteries avancés (par exemple, les électrolytes solides), utilisent souvent un four de frittage sous vide et pression.

Cette technologie utilise d'abord un vide pour éliminer l'air et les impuretés. Ensuite, elle applique une pression élevée de gaz inerte pendant le processus, ce qui aide physiquement à effondrer tous les pores restants pour atteindre une densité quasi totale.

Pour la recherche et la polyvalence des matériaux

Les fours tubulaires sont très appréciés dans les milieux de recherche et les petites installations industrielles pour leur polyvalence et leur contrôle précis de la température.

Ils peuvent accueillir une large gamme de matériaux, y compris des métaux, des céramiques et même certains polymères, ce qui les rend idéaux pour développer de nouveaux matériaux et tester différents paramètres de frittage avant de passer à l'échelle de la production.

Comprendre les compromis : atmosphère contre coût

La décision la plus importante lors du choix d'un processus de frittage tourne autour de l'atmosphère du four, qui a un impact direct sur le coût et la complexité.

L'approche standard

Le frittage dans une atmosphère d'air normale ou avec un simple balayage de gaz inerte est la méthode la plus simple et la plus rentable. Ceci convient aux matériaux qui ne sont pas réactifs à l'oxygène, comme de nombreuses céramiques courantes.

L'investissement dans le vide

Un four sous vide représente un investissement important. Sa complexité est plus élevée, mais c'est le seul moyen de traiter avec succès les métaux réactifs ou d'atteindre la très haute pureté requise pour les applications semi-conductrices et médicales. L'environnement sous vide est non négociable pour ces matériaux.

La performance maximale de la pression

L'ajout de capacités de pression à un four sous vide augmente encore le coût et la complexité. Cependant, pour les applications où l'élimination de toute porosité est essentielle à la performance — comme dans les outils de coupe ou les composants soumis à une forte usure — cet investissement est nécessaire pour obtenir des propriétés matérielles supérieures.

Choisir le bon four pour votre objectif

Votre choix de four doit être guidé directement par votre matériau et le résultat souhaité.

- Si votre objectif principal est de traiter des céramiques non réactives : Un four haute température standard est souvent une solution rentable et suffisante.

- Si votre objectif principal est de traiter des métaux réactifs ou réfractaires : Un four de frittage sous vide est essentiel pour prévenir l'oxydation et assurer l'intégrité du matériau.

- Si votre objectif principal est d'atteindre une densité et une pureté maximales : Un four de frittage sous vide et pression est le choix idéal pour les applications exigeantes telles que les alliages durs ou les composites avancés.

- Si votre objectif principal est la recherche et le développement avec divers matériaux : Un four tubulaire polyvalent offre le contrôle précis nécessaire pour l'expérimentation et la validation des processus.

En fin de compte, choisir le bon four de frittage consiste à adapter son contrôle atmosphérique aux exigences chimiques et physiques spécifiques de votre matériau.

Tableau récapitulatif :

| Type de matériau | Type de four recommandé | Avantages clés |

|---|---|---|

| Céramiques avancées (ex. Zircone, Alumine) | Four standard ou sous vide | Haute densité, résistance et pureté |

| Métaux réactifs (ex. Titane, Tungstène) | Four sous vide | Prévient l'oxydation, assure l'intégrité du matériau |

| Alliages et composites haute performance | Four sous vide et pression | Densité quasi totale, propriétés supérieures |

| Matériaux de recherche (ex. Métaux, Céramiques, Polymères) | Four tubulaire | Polyvalent, contrôle précis de la température pour la R&D |

Prêt à améliorer votre processus de frittage ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours haute température avancées adaptées à vos besoins. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, notre gamme de produits — incluant les fours à chambre, les fours tubulaires, les fours rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD — est conçue pour fournir des résultats précis pour des matériaux tels que les céramiques, les métaux et les composites. Grâce à de solides capacités de personnalisation approfondie, nous veillons à ce que vos exigences expérimentales uniques soient satisfaites efficacement. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à optimiser vos applications de frittage et à augmenter votre productivité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases