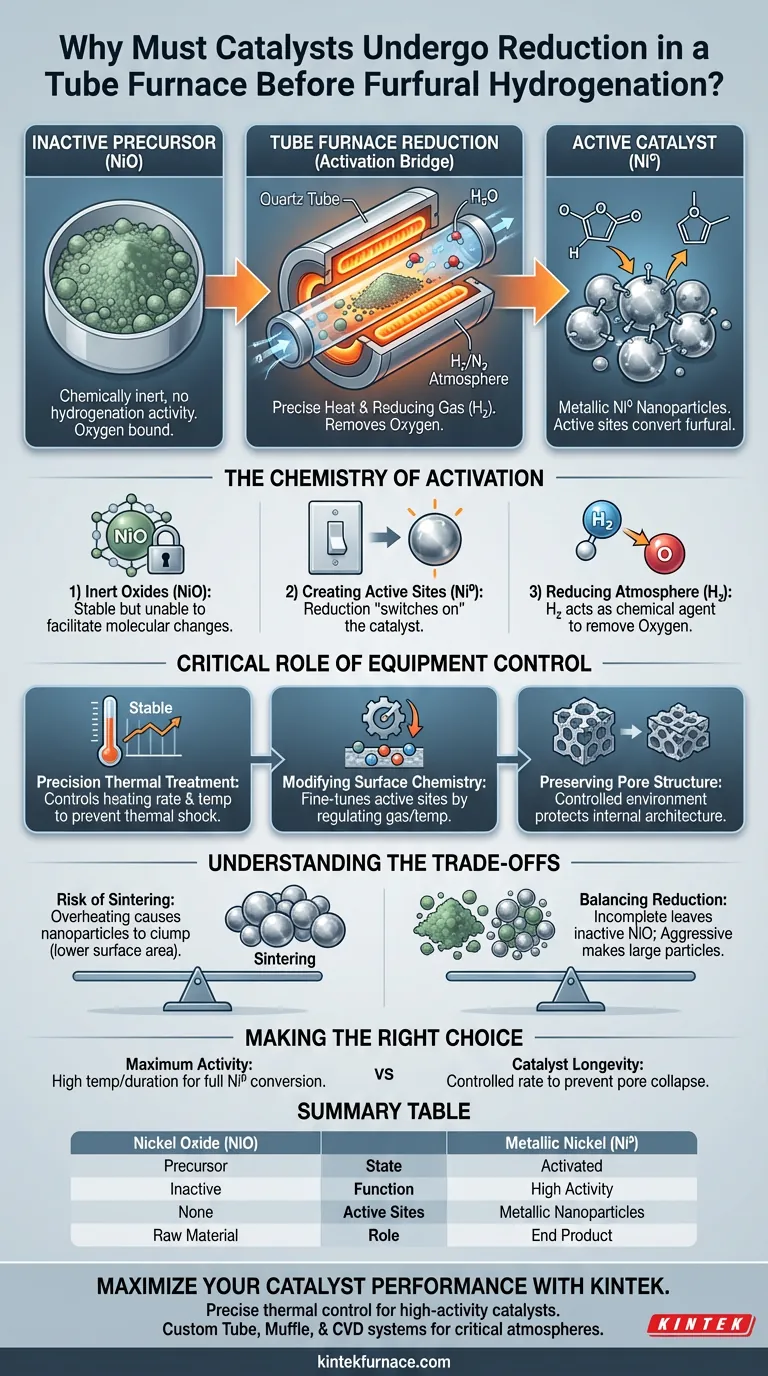

La réduction du catalyseur est une étape d'activation obligatoire car les composants actifs des catalyseurs à base de nickel sont synthétisés et stockés sous forme d'oxydes inactifs. Pour rendre le catalyseur fonctionnel, vous devez chimiquement dépouiller les atomes d'oxygène de l'oxyde de nickel (NiO) afin de créer des nanoparticules de nickel métallique (Ni⁰).

Idée clé : Le four tubulaire n'est pas simplement un appareil de chauffage ; c'est un réacteur chimique qui facilite un changement de phase. Il transforme le catalyseur d'un précurseur stable et inerte (NiO) en un état métallique réactif (Ni⁰) capable de piloter la réaction d'hydrogénation du furfural.

La chimie de l'activation

La nature inerte des oxydes

Les catalyseurs à base de nickel sont généralement préparés sous forme d'oxyde de nickel (NiO).

Bien que le NiO soit stable et facile à manipuler lors de la préparation, il ne possède aucune activité d'hydrogénation. Il est chimiquement incapable d'interagir avec le furfural pour faciliter les changements moléculaires nécessaires.

Création de sites actifs

Le processus de réduction est le mécanisme utilisé pour "activer" le catalyseur.

En exposant le matériau à des températures élevées dans un four tubulaire, l'oxygène du réseau de NiO est éliminé. Cela convertit l'oxyde en nickel métallique (Ni⁰). Ces nanoparticules métalliques servent de sites actifs requis pour convertir le furfural en 2-méthylfurane.

Le rôle de l'atmosphère réductrice

La chaleur seule est insuffisante pour activer le catalyseur.

Le four tubulaire permet l'introduction d'une atmosphère réductrice spécifique, généralement un mélange tel que 5 % en volume de H₂/N₂. Le gaz hydrogène agit comme l'agent chimique qui se lie physiquement à l'oxygène du catalyseur, l'éliminant sous forme de vapeur d'eau et laissant du métal pur.

Le rôle critique du contrôle de l'équipement

Traitement thermique de précision

Un four tubulaire fournit l'environnement thermique précis nécessaire à cette transformation chimique.

Il permet aux opérateurs de contrôler avec une grande précision le débit de chauffage et la durée de température constante. Ce contrôle est essentiel pour garantir que la réduction soit uniforme dans tout le lit catalytique sans soumettre le matériau à un choc thermique.

Modification de la chimie de surface

Au-delà de la simple réduction, l'environnement du four tubulaire permet d'affiner la surface du catalyseur.

En régulant le mélange gazeux et la température, vous pouvez faciliter l'élimination directionnelle des groupes fonctionnels contenant de l'oxygène. Cela permet un ajustement graduel des propriétés chimiques des sites actifs, les optimisant pour les exigences spécifiques de la réaction du furfural.

Préservation de la structure poreuse

L'environnement contrôlé du four tubulaire protège l'intégrité physique du support catalytique.

Contrairement au chauffage non contrôlé, qui pourrait effondrer l'architecture interne du matériau, le four tubulaire garantit que la structure poreuse reste intacte pendant les changements chimiques agressifs de la réduction.

Comprendre les compromis

Le risque de frittage

Bien qu'une chaleur élevée soit nécessaire pour la réduction, une température ou une durée excessives peuvent être préjudiciables.

Une surchauffe dans le four tubulaire peut entraîner l'agglomération des nanoparticules métalliques nouvellement formées, un processus connu sous le nom de frittage. Cela réduit considérablement la surface disponible pour la réaction, diminuant l'efficacité globale du catalyseur.

Équilibrer la complétude de la réduction

Il existe un équilibre délicat entre la réalisation d'une réduction complète et le maintien de la taille des particules.

Une réduction insuffisante laisse de l'oxyde inactif (NiO) résiduel, entraînant de faibles taux de conversion. Inversement, des conditions de réduction agressives conduisent souvent à des particules métalliques plus grosses, ce qui peut modifier la sélectivité de la réaction ou réduire l'activité par gramme de catalyseur.

Faire le bon choix pour votre objectif

Pour garantir le succès de votre réaction d'hydrogénation du furfural, appliquez l'étape de réduction en gardant à l'esprit les objectifs spécifiques suivants :

- Si votre objectif principal est l'activité maximale : Assurez-vous que la température de réduction est suffisamment élevée et la durée suffisamment longue pour convertir complètement tout le NiO en Ni⁰ métallique.

- Si votre objectif principal est la longévité du catalyseur : Utilisez un débit de chauffage contrôlé dans le four tubulaire pour éviter les chocs thermiques et l'effondrement des pores, en vous assurant que la structure physique soutient les sites métalliques actifs.

En fin de compte, la réduction dans un four tubulaire est le pont entre une poudre chimiquement inerte et un catalyseur hautement actif capable de transformations organiques complexes.

Tableau récapitulatif :

| Caractéristique | Oxyde de Nickel (NiO) | Nickel Métallique (Ni⁰) |

|---|---|---|

| État | Précurseur (Oxyde Inerte) | Catalyseur Activé |

| Fonction | Inactif ; Stable au stockage | Haute activité d'hydrogénation |

| Sites Actifs | Aucun | Nanoparticules Métalliques |

| Rôle dans le Four | Matière Première | Produit Final après Réduction |

| Effet sur le Furfural | Aucune Réaction | Conversion en 2-méthylfurane |

Maximisez les performances de votre catalyseur avec KINTEK

Le contrôle thermique précis fait la différence entre une poudre inerte et un catalyseur à haute activité. Forts d'une R&D et d'une fabrication expertes, KINTEK propose des systèmes spécialisés tubulaires, à moufle, rotatifs, sous vide et CVD conçus pour gérer les atmosphères de réduction critiques comme H₂/N₂ avec une sécurité et une précision absolues. Que vous ayez besoin de préserver des structures poreuses délicates ou d'éviter le frittage grâce à des vitesses de chauffage exactes, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins uniques en matière d'hydrogénation du furfural.

Prêt à optimiser votre processus d'activation ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four parfaite pour votre recherche.

Guide Visuel

Références

- Ismaila Mudi, Joseph Wood. A Kinetic Model of Furfural Hydrogenation to 2-Methylfuran on Nanoparticles of Nickel Supported on Sulfuric Acid-Modified Biochar Catalyst. DOI: 10.3390/catal14010054

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quel est le but de l'utilisation d'un four tubulaire à chauffage par résistance avec gaz inerte ? Protégez l'intégrité de l'acier dès aujourd'hui

- Comment le traitement thermique dans un four tubulaire améliore-t-il les films de biomasse ? Améliorer la gestion thermique par graphitisation

- Pourquoi un four tubulaire programmable à plusieurs étages est-il nécessaire pour le frittage des corps bruts de membranes de fibres creuses en spinelle ?

- Comment l'atmosphère contrôlée d'un four tubulaire à haute température protège-t-elle les alliages Al-Cr-Cu-Fe-Mn-Ni ? Points clés

- Comment un four tubulaire fendu se compare-t-il aux fours tubulaires non fendus ? Choisissez le bon four pour votre laboratoire

- Dans quels domaines et pour quels processus les fours à tube vertical sont-ils largement utilisés ? Libérez le traitement précis des matériaux

- Quels facteurs doivent être pris en compte lors du choix entre les fours à tubes verticaux et horizontaux ? Optimisez les performances de votre laboratoire

- Comment un four de diffusion à trois tubes garantit-il la qualité des couches d'oxydation thermique ? Obtenir une passivation à haute efficacité