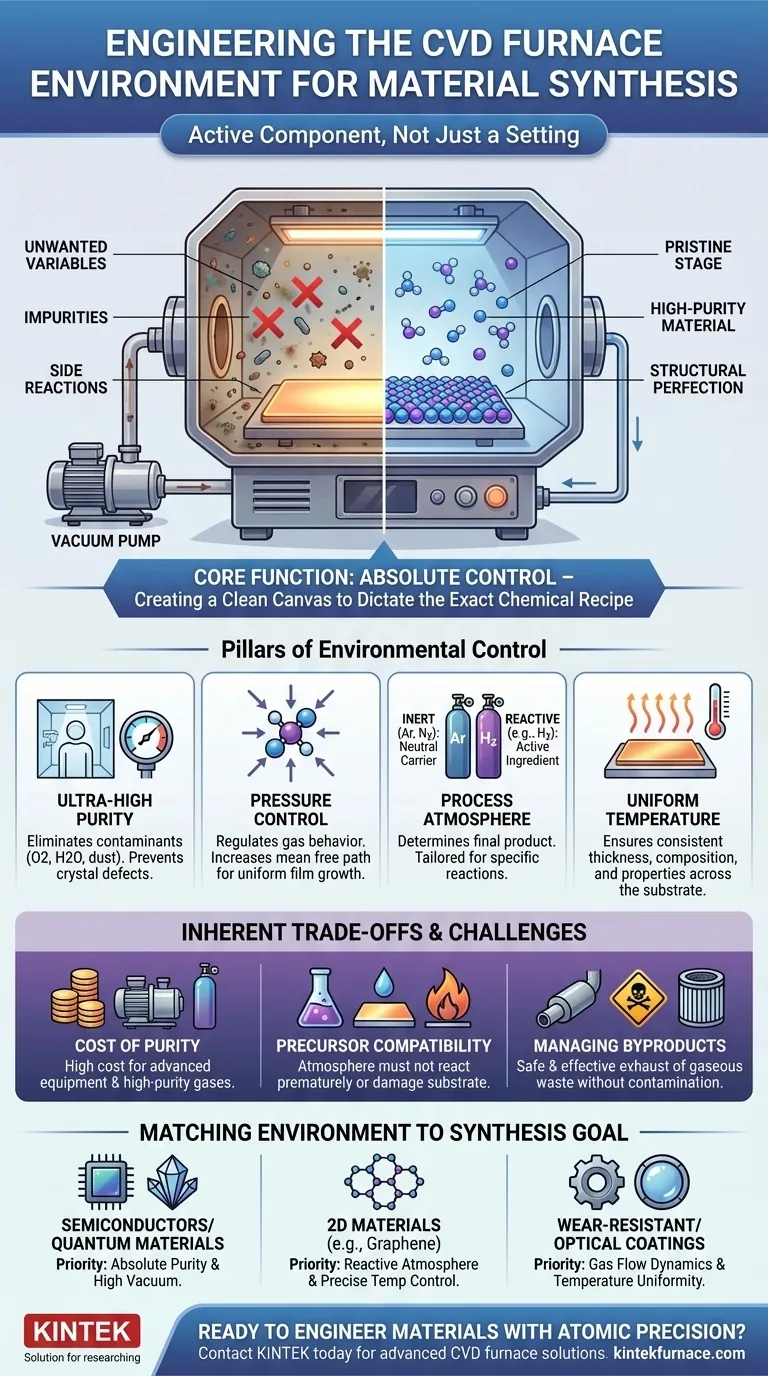

L'environnement à l'intérieur d'un four CVD n'est pas seulement un décor ; c'est un composant actif et conçu pour la synthèse des matériaux. La contribution principale de cet environnement — généralement un vide poussé ou une atmosphère précisément contrôlée — est d'éliminer toutes les variables indésirables. En éliminant les impuretés et en empêchant les réactions secondaires, il crée une scène vierge où seules les réactions chimiques souhaitées peuvent se produire, permettant la création de matériaux de haute pureté et structurellement parfaits.

La fonction essentielle de l'environnement du four est de fournir un contrôle absolu. En créant d'abord une toile vierge et propre grâce au vide, puis en introduisant des gaz spécifiques de haute pureté, vous dictez la recette chimique exacte du matériau en croissance sur le substrat.

Les piliers du contrôle environnemental en CVD

Pour comprendre comment ce contrôle est réalisé, nous devons examiner les éléments clés qui définissent l'environnement interne du four. Chaque élément sert un objectif distinct pour guider le processus de dépôt chimique en phase vapeur (CVD) des gaz bruts à un film solide et haute performance.

Atteindre une ultra-haute pureté

Le processus commence par la création d'un environnement ultra-pur, exempt de contaminants tels que l'oxygène, la vapeur d'eau et la poussière. Ceci est non négociable pour une synthèse de haute qualité.

Toute particule étrangère ou gaz indésirable peut agir comme une impureté, se piégeant dans la structure cristalline du matériau. Cela crée des défauts qui dégradent les propriétés électriques, optiques ou mécaniques du matériau.

Considérez le four comme une salle blanche pour les atomes. Créer un vide est la première étape, purgant la chambre de l'air ambiant et des contaminants.

Le rôle du contrôle de la pression

Une fois purgé, la pression du four est régulée avec précision. Il ne s'agit pas seulement de maintenir le vide ; il s'agit de contrôler le comportement des molécules de gaz.

Une basse pression augmente le libre parcours moyen — la distance moyenne parcourue par une molécule de gaz avant de heurter une autre. Cela contribue à garantir que les gaz précurseurs réagissent sur la surface du substrat plutôt que dans la phase gazeuse, conduisant à des films plus uniformes et de meilleure qualité.

Sélection de l'atmosphère de processus

Après avoir établi une base propre et basse pression, des gaz de procédé spécifiques sont introduits. Le choix du gaz détermine fondamentalement le produit final.

Une atmosphère inerte, utilisant des gaz comme l'Argon ou l'Azote, agit comme un transporteur neutre. Ces gaz transportent les gaz précurseurs réactifs vers le substrat sans participer à la réaction chimique.

Une atmosphère réactive, en revanche, est un ingrédient actif. Par exemple, l'utilisation d'une atmosphère réductrice (comme l'hydrogène) lors du chauffage de matériaux contenant du carbone est essentielle pour synthétiser des matériaux comme le graphène.

Assurer une température uniforme

Enfin, l'environnement doit avoir une température très uniforme sur l'ensemble du substrat. Les réactions chimiques CVD sont extrêmement sensibles à la chaleur.

Si une partie du substrat est plus chaude qu'une autre, le film sera plus épais ou aura une structure différente dans cette zone. Un chauffage uniforme garantit que le film résultant présente une épaisseur, une composition et des propriétés constantes d'un bord à l'autre.

Comprendre les compromis inhérents

Bien qu'un environnement contrôlé soit puissant, il s'accompagne de défis d'ingénierie et opérationnels importants. Reconnaître ces compromis est crucial pour l'application pratique.

Le coût de la pureté

Atteindre et maintenir un environnement ultra-pur est coûteux. Cela nécessite des pompes à vide sophistiquées, des contrôleurs de débit massique pour une livraison précise des gaz, et l'utilisation de gaz de procédé de haute pureté (et coûteux).

Compatibilité des précurseurs et de l'atmosphère

La conception chimique du processus est complexe. L'atmosphère choisie ne doit pas réagir négativement avec les gaz précurseurs avant qu'ils n'atteignent le substrat. De même, elle ne doit pas endommager le substrat lui-même à haute température.

Gestion des sous-produits de réaction

Les réactions chimiques qui forment le film souhaité créent également des sous-produits gazeux. Ceux-ci doivent être évacués de la chambre de manière sûre et efficace sans contaminer le processus ou poser un risque pour la sécurité, ajoutant une autre couche de complexité à la conception du système.

Adapter l'environnement à votre objectif de synthèse

L'environnement de four idéal n'est pas universel ; il doit être adapté au matériau spécifique que vous avez l'intention de créer.

- Si votre objectif principal est les films semi-conducteurs ou les matériaux quantiques : Votre priorité est la pureté absolue et un vide de haute qualité pour éliminer les défauts cristallins qui ruineraient les performances de l'appareil.

- Si votre objectif principal est la synthèse de matériaux 2D comme le graphène : Votre priorité est de sélectionner l'atmosphère réactive correcte (par exemple, réductrice) et un contrôle précis de la température pour piloter la chimie de surface spécifique nécessaire.

- Si votre objectif principal est d'appliquer des revêtements résistants à l'usure ou optiques : Votre priorité est souvent de contrôler la dynamique du flux de gaz et l'uniformité de la température pour assurer une épaisseur et une durabilité constantes du film sur une grande surface.

En maîtrisant l'environnement du four, vous passez de la simple fabrication de matériaux à leur ingénierie avec une précision atomique.

Tableau récapitulatif :

| Élément clé | Contribution à la synthèse des matériaux |

|---|---|

| Ultra-haute pureté | Élimine les contaminants pour prévenir les défauts, assurant des propriétés électriques, optiques ou mécaniques de haute qualité. |

| Contrôle de la pression | Régule le comportement des gaz pour une croissance uniforme du film en augmentant le libre parcours moyen et en réduisant les réactions en phase gazeuse. |

| Atmosphère de procédé | Utilise des gaz inertes ou réactifs pour transporter les précurseurs ou piloter des réactions chimiques spécifiques pour des résultats matériels sur mesure. |

| Température uniforme | Assure une épaisseur, une composition et des propriétés de film constantes sur l'ensemble du substrat pour des performances fiables. |

Prêt à concevoir des matériaux avec une précision atomique ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits — y compris les fours à moufle, à tube, rotatifs, les fours à vide et à atmosphère contrôlée, et les systèmes CVD/PECVD — est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous synthétisiez des semi-conducteurs, des matériaux 2D ou des revêtements, notre expertise garantit des environnements de four optimaux pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer votre processus de synthèse des matériaux !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Quels sont les avantages opérationnels d'un four tubulaire CVD ? Améliorez la précision et l'efficacité dans votre laboratoire

- Quel est un avantage majeur de la vapeur chimique ? Elle stérilise sans rouiller vos instruments métalliques

- Pourquoi le mélange Ar/H2 est-il nécessaire pour le CVD de séléniure de cuivre ? Assurer une synthèse de haute pureté et uniforme

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quelles fonctions de protection un système de refroidissement à eau en circulation offre-t-il pendant le CVD ? Assurez l'intégrité du vide dès aujourd'hui

- Pourquoi un tube en quartz est-il utilisé pour le graphène CVD sur une feuille d'argent ? Assurer la pureté grâce à la stabilité thermique à haute température

- Quel rôle le CVD joue-t-il dans l'industrie des semi-conducteurs ? Essentiel pour la fabrication de micropuces avancées

- Quel rôle joue une chambre de réaction à tube de quartz dans la synthèse CVD ? Assurer la pureté dans la croissance des TMD 2D