Essentiellement, les principaux inconvénients du compactage à froid et du frittage sont une porosité résiduelle plus élevée et le potentiel de structures de grains plus grossières. Ces facteurs compromettent directement les performances mécaniques de la pièce finale, réduisant sa résistance et sa durabilité par rapport aux composants fabriqués par des méthodes alternatives comme le pressage à chaud.

Les limitations du compactage à froid et du frittage sont un compromis direct pour ses principaux avantages : la rentabilité et l'évolutivité. Comprendre ce compromis est essentiel pour choisir le bon processus de fabrication pour votre matériau et votre application.

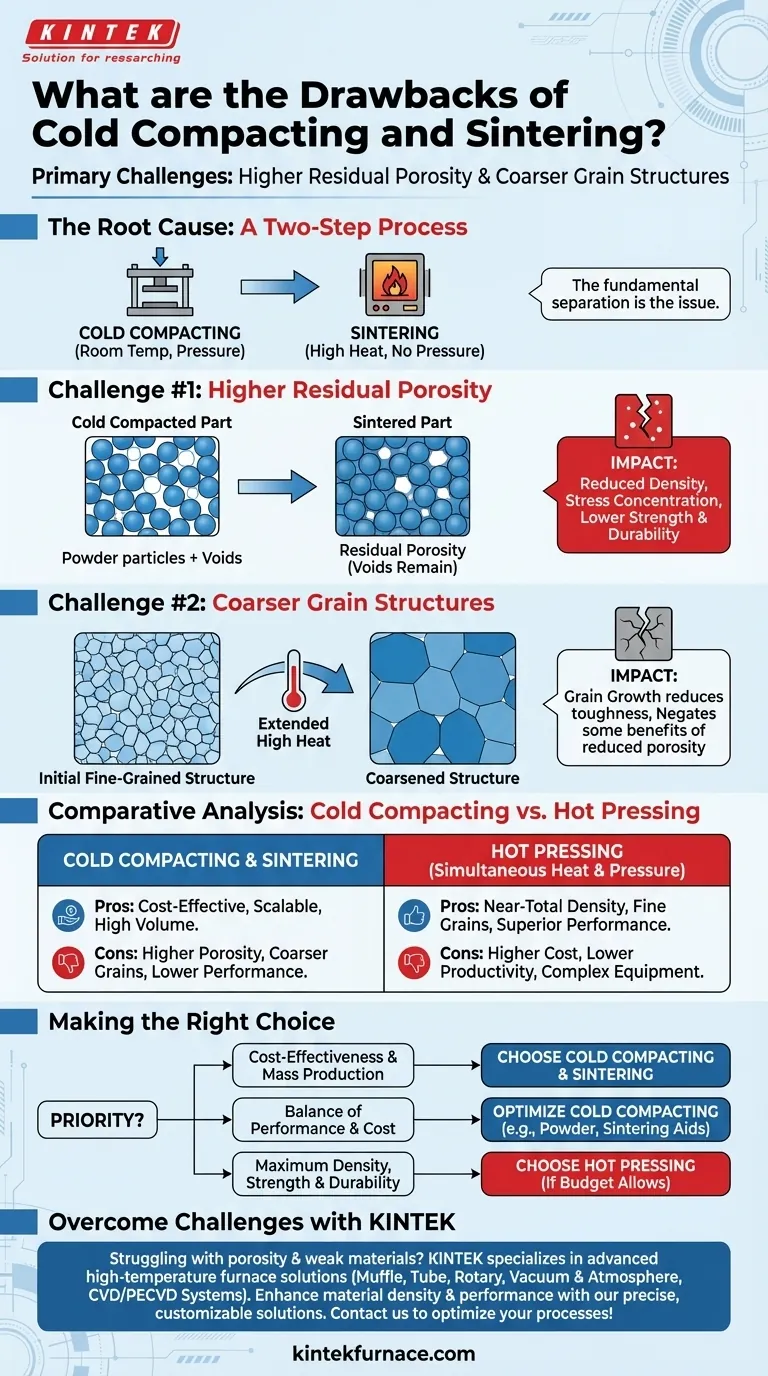

La cause profonde : un processus en deux étapes

Les inconvénients de cette méthode découlent de la séparation fondamentale de ses deux étapes principales : le compactage de la poudre de matériau à température ambiante, puis son chauffage (frittage) sans pression.

Le problème de la porosité

Lorsque la poudre de métal ou de céramique est pressée à température ambiante, de minuscules vides ou pores restent inévitablement entre les particules. Bien que l'étape de frittage ultérieure utilise la chaleur pour lier les particules et réduire ces vides, elle ne parvient souvent pas à les éliminer complètement.

Cette porosité résiduelle est l'inconvénient le plus important. Ces vides internes réduisent la densité globale du matériau et agissent comme des points de concentration des contraintes, rendant le composant plus susceptible de se fracturer sous charge.

L'impact sur les propriétés mécaniques

La conséquence directe d'une porosité plus élevée est une réduction de la résistance mécanique et de la durabilité. Une pièce moins dense a simplement moins de matériau dans sa section transversale pour résister à la force, ce qui entraîne une résistance à la traction, une résistance à la fatigue et une ténacité globale plus faibles.

Le dilemme du frittage : chaleur versus taille des grains

Pour lutter contre la porosité, les ingénieurs peuvent augmenter la température de frittage ou prolonger le temps pendant lequel la pièce est maintenue à cette température. Cependant, cette solution introduit un autre problème.

La conséquence des hautes températures

L'exposition du matériau à une chaleur élevée pendant des périodes prolongées favorise la croissance des grains. Les grains cristallins individuels au sein du matériau fusionnent et s'agrandissent, un processus connu sous le nom de grossissement.

Pourquoi des grains plus grossiers sont un inconvénient

Pour la plupart des matériaux d'ingénierie, une microstructure à grains fins est souhaitable. Des grains plus petits offrent une meilleure résistance et une meilleure ténacité. Les structures de grains plus grossières résultant d'un frittage agressif peuvent donc annuler certains des avantages obtenus en réduisant la porosité, conduisant à un produit final plus faible.

Comprendre les compromis : compactage à froid vs pressage à chaud

Les inconvénients du compactage à froid et du frittage sont mieux compris lorsqu'on les compare à une alternative comme le pressage à chaud, où la chaleur et la pression sont appliquées simultanément.

Là où le compactage à froid excelle : coût et échelle

Le compactage à froid est un processus plus simple, plus rapide et plus rentable. L'équipement est moins complexe et, comme les étapes sont séparées, elles peuvent être optimisées pour une production à grand volume. Cela en fait le choix supérieur pour la fabrication de grandes quantités de pièces où la performance ultime n'est pas la seule considération.

Là où le pressage à chaud gagne : performance ultime

Le pressage à chaud excelle dans la production de pièces avec une densité quasi totale et des structures de grains extrêmement fines. L'application de pression pendant le chauffage est beaucoup plus efficace pour éliminer les pores sans nécessiter les températures élevées qui provoquent la croissance des grains. Il en résulte des propriétés mécaniques supérieures, mais cela se fait au prix d'une productivité plus faible et de dépenses d'équipement et d'énergie considérablement plus élevées.

Faire le bon choix pour votre application

La sélection du processus correct nécessite d'aligner ses caractéristiques inhérentes avec les objectifs les plus critiques de votre projet.

- Si votre objectif principal est la rentabilité et la production de masse : Le compactage à froid et le frittage sont le choix clair et logique.

- Si votre objectif principal est d'atteindre une densité, une résistance et une durabilité maximales du matériau : Le pressage à chaud est la solution technique supérieure, à condition que le budget puisse le supporter.

- Si vous avez besoin d'un équilibre entre de bonnes performances et un coût raisonnable : L'optimisation du processus de compactage à froid et de frittage (par exemple, sélection de la poudre, adjuvants de frittage) peut offrir le meilleur compromis.

En fin de compte, le choix d'une méthode de fabrication consiste à accepter intentionnellement un ensemble spécifique de compromis pour atteindre vos objectifs les plus importants.

Tableau récapitulatif :

| Inconvénient | Impact sur le matériau |

|---|---|

| Porosité résiduelle plus élevée | Réduit la densité, augmente la concentration des contraintes et diminue la résistance à la traction et à la fatigue |

| Structures de grains plus grossières | Diminue la ténacité du matériau et les performances mécaniques globales en raison de la croissance des grains pendant le frittage |

Vous rencontrez des problèmes de porosité et de matériaux faibles dans vos processus de laboratoire ? KINTEK est spécialisé dans les solutions avancées de fours à haute température pour surmonter ces défis. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant la densité et les performances des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de frittage et de compactage pour des résultats supérieurs !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique et de frittage par induction sous vide 600T

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Comment le contrôle précis de la température affecte-t-il la microstructure du Ti-6Al-4V ? Maîtriser la précision du pressage à chaud du titane

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Comment le vide ou une atmosphère protectrice réduit-il l'oxydation dans les métaux en fusion ? Prévenez les inclusions d'oxyde pour des métaux plus résistants