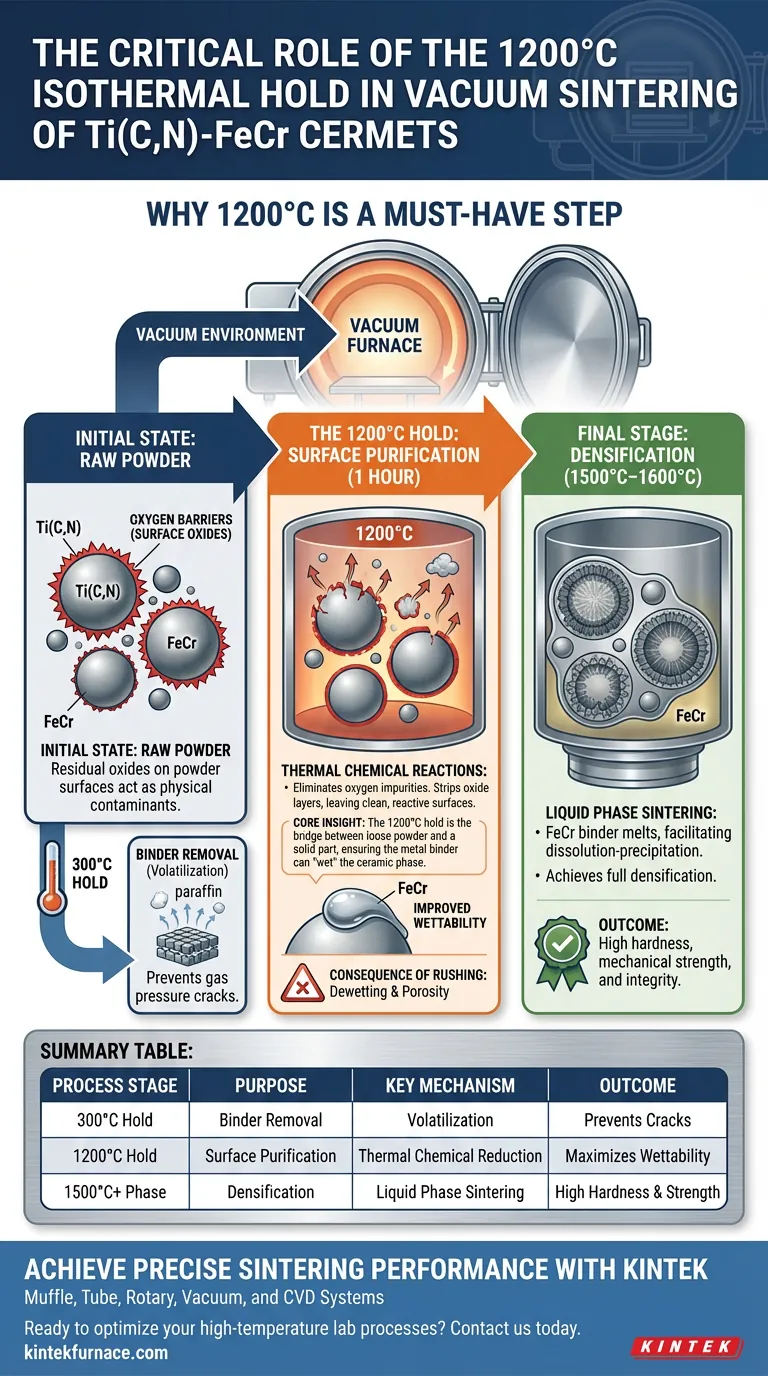

Un maintien isotherme de longue durée à 1200°C est strictement nécessaire pour purifier chimiquement les surfaces du matériau avant que la fusion ne se produise. Plus précisément, cette phase d'une heure dans le four de frittage sous vide est conçue pour réduire complètement les oxydes résiduels présents sur les particules de poudre. En utilisant l'environnement sous vide pour faciliter les réactions thermochimiques, cette étape élimine les impuretés d'oxygène qui agissent comme des barrières à la liaison.

Idée clé : Le maintien à 1200°C est le pont entre la poudre libre et une pièce solide. En éliminant les oxydes de surface, il garantit que le liant métallique peut "mouiller" la phase céramique. Sans cette préparation chimique, le frittage en phase liquide ultérieur ne parviendra pas à une densification complète.

Le rôle critique de la chimie de surface

Éliminer les barrières d'oxygène

Le principal obstacle à l'obtention de cermets de haute qualité est l'oxydation de surface.

Les poudres brutes utilisées dans les cermets Ti(C,N)-FeCr contiennent inévitablement des oxydes résiduels sur leurs surfaces. Si ces oxydes restent pendant les phases à haute température, ils agissent comme un contaminant physique qui empêche les matériaux de fusionner.

Le mécanisme de réduction

Le maintien isotherme à 1200°C déclenche des réactions thermochimiques dans l'environnement sous vide.

Maintenir cette température pendant une heure fournit suffisamment de temps et d'énergie pour décomposer ces couches d'oxydes. Ce processus élimine efficacement les impuretés d'oxygène du système, laissant des surfaces propres et réactives sur les particules de poudre.

De la purification à la densification

Améliorer la mouillabilité

Le résultat immédiat de l'élimination des oxydes est une mouillabilité considérablement améliorée.

La mouillabilité fait référence à la capacité du liant métallique liquide (FeCr) à s'étaler sur la phase céramique solide (Ti(C,N)) et à y adhérer. Une surface propre et exempte d'oxydes est la seule surface que le liant peut efficacement "mouiller".

Permettre le frittage en phase liquide

Cette mouillabilité est la condition préalable nécessaire à la dernière étape du processus.

Une fois que le four atteint 1500°C–1600°C, le liant FeCr fond pour déclencher le frittage en phase liquide. Étant donné que l'étape à 1200°C a éliminé les oxydes, le liant peut désormais faciliter les réactions de dissolution-précipitation nécessaires pour former la microstructure complexe "cœur-bord", assurant une densification complète.

Comprendre les risques du processus

Les conséquences de la précipitation

Réduire la durée du maintien à 1200°C est une erreur critique dans la conception du processus.

Si le maintien est trop court, des oxydes résiduels subsisteront. Cela conduit à un "dé-mouillage", où le liant forme des perles au lieu de s'étaler. Le résultat final est un matériau avec une porosité élevée, une liaison mécanique médiocre et une dureté compromise.

Distinguer les étapes du processus

Il est essentiel de ne pas confondre le but du maintien à 1200°C avec celui du maintien à 300°C.

Alors que le maintien à 1200°C gère la pureté chimique (oxydes), le maintien à 300°C gère l'intégrité structurelle en éliminant lentement les agents de mise en forme comme la paraffine. Négliger le maintien à basse température provoque des fissures dues à la pression de gaz ; négliger le maintien à 1200°C provoque une défaillance métallurgique.

Faire le bon choix pour votre objectif

Pour obtenir des propriétés de matériau spécifiques, vous devez optimiser chaque étape du cycle de frittage sous vide :

- Si votre objectif principal est la Densité Maximale : Assurez-vous que le maintien à 1200°C est maintenu pendant toute l'heure pour garantir une réduction complète des oxydes et une mouillabilité optimale du liant.

- Si votre objectif principal est l'Intégrité Structurelle : Ne négligez pas le maintien à 300°C ; un contrôle précis de la température à ce stade empêche la volatilisation rapide des agents de mise en forme qui entraîne des fissures.

- Si votre objectif principal est la Dureté et la Résistance : comptez sur la phase de 1500°C–1600°C pour former les phases de bord, mais n'oubliez pas que cela est impossible sans la préparation de surface effectuée à 1200°C.

Le succès du frittage des cermets Ti(C,N)-FeCr repose autant sur une surface propre que sur une chaleur élevée ; le maintien à 1200°C est le gardien de cette propreté.

Tableau récapitulatif :

| Étape du processus | Objectif | Mécanisme clé | Résultat |

|---|---|---|---|

| Maintien à 300°C | Élimination du liant | Volatilisation des agents de mise en forme (paraffine) | Prévient les fissures dues à la pression de gaz |

| Maintien à 1200°C | Purification de surface | Réduction thermochimique des oxydes | Maximise la mouillabilité pour le liant |

| Phase à 1500°C+ | Densification | Frittage en phase liquide et formation cœur-bord | Haute dureté et résistance mécanique |

Obtenez des performances de frittage précises avec KINTEK

Ne laissez pas les impuretés de surface compromettre l'intégrité de votre matériau. KINTEK propose des solutions de frittage sous vide de pointe, soutenues par une R&D et une fabrication expertes. Nos systèmes Muffle, Tube, Rotatif, sous Vide et CVD sont entièrement personnalisables pour répondre aux exigences rigoureuses de la production de cermets Ti(C,N)-FeCr, garantissant des maintiens de température précis et des environnements sous vide supérieurs.

Prêt à optimiser vos processus de laboratoire à haute température ? Contactez-nous dès aujourd'hui pour découvrir comment nos solutions de fours sur mesure peuvent améliorer votre densification et la qualité de vos matériaux.

Guide Visuel

Références

- T.H. Pampori, Jakob Kübarsepp. Exploring Microstructural Properties, Phase Transformations, and Wettability in High-Chromium Content Iron-bonded Ti(C,N)-based Cermet. DOI: 10.2497/jjspm.16p-t14-06

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les exigences pour les fours dans la synthèse des MOF ? Obtenir une stabilité thermique de précision pour une haute cristallinité

- Quelle est la fonction du four de recuit ? Contrôler stratégiquement les propriétés des matériaux pour garantir la fiabilité

- Pourquoi un système de contrôle précis de la température est-il essentiel pour la carbonisation du bois ? Obtenir une fidélité de forme parfaite

- Comment un système de contrôle de température de haute précision contribue-t-il à la synthèse des NMC ? Précision dans les expériences in-situ de DRX

- Pourquoi un four de séchage à air pulsé est-il essentiel après le moulage des briquettes de biomasse ? Améliorer la qualité et la résistance du combustible

- Quelle est la fonction d'une poche chauffée dans un système de production de poudre métallique ? Optimiser le débit et la cohérence thermique

- Quelle est la fonction principale d'un four programmable de haute précision ? Maîtriser le traitement thermique T6 de l'Al-Cu 224

- Pourquoi l'utilisation d'un four de séchage à air pulsé entraîne-t-elle souvent une augmentation de la taille des particules ? Éviter l'agglomération de silice