Dans un four à moufle, la qualité de l'isolation est le facteur le plus important déterminant son efficacité énergétique, sa vitesse de chauffe et sa sécurité opérationnelle. Une isolation de haute qualité, généralement composée de fibres céramiques de haute pureté, réduit directement le gaspillage d'énergie en empêchant la chaleur de s'échapper et maintient l'extérieur du four frais, protégeant ainsi les utilisateurs et l'environnement du laboratoire.

La valeur d'un four à moufle n'est pas définie par sa température maximale, mais par sa capacité à maintenir efficacement et en toute sécurité cette température. L'isolation est le composant central qui dicte cette performance, ayant un impact direct sur tout, de votre facture d'électricité à la sécurité de votre personnel de laboratoire.

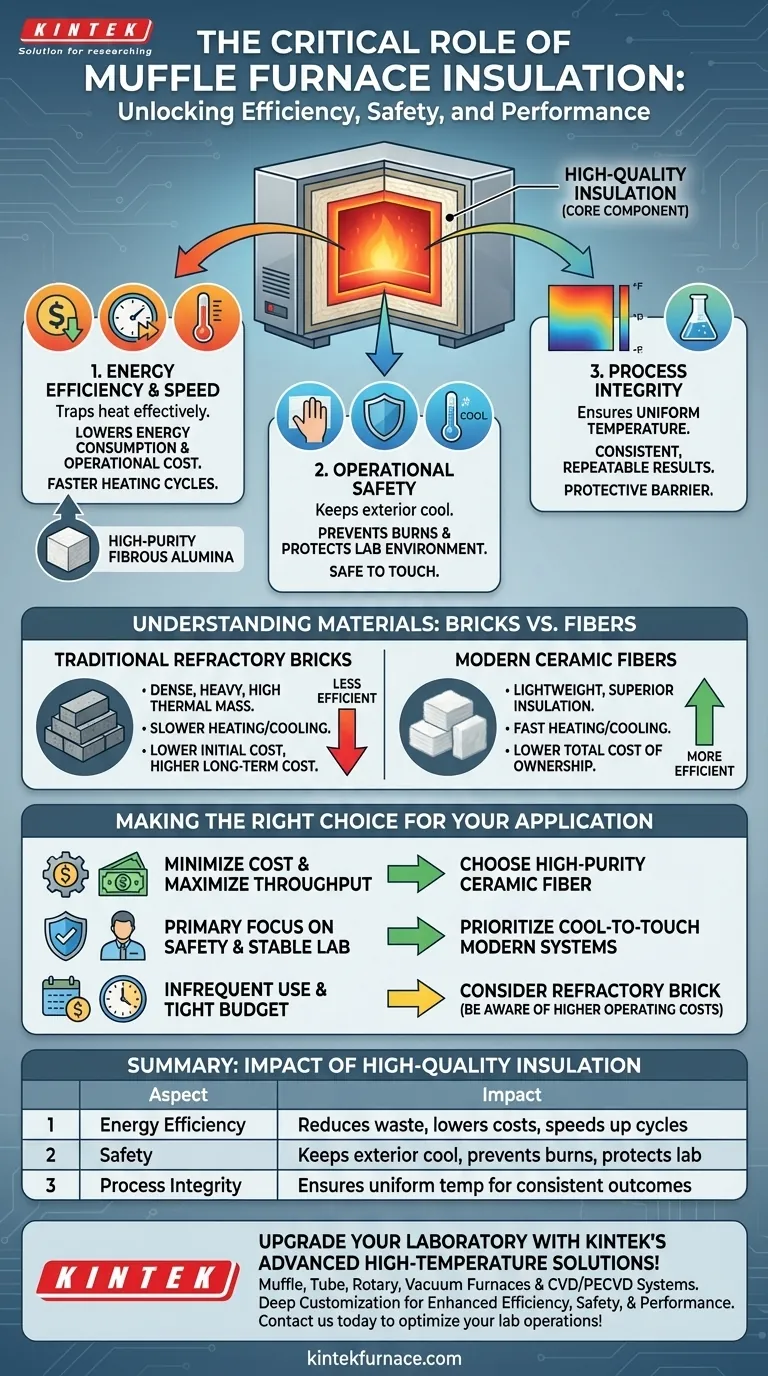

Les trois piliers de la performance de l'isolation

La qualité de l'isolation d'un four a un impact direct et mesurable sur trois domaines critiques : le coût opérationnel, la sécurité de l'utilisateur et l'intégrité du processus de chauffage lui-même.

Maximisation de l'efficacité énergétique et de la vitesse

L'isolation en alumine fibreuse de haute pureté est conçue pour être une barrière thermique exceptionnelle. En piégeant efficacement la chaleur dans la chambre principale, elle réduit considérablement la quantité d'énergie nécessaire pour atteindre et maintenir une température cible.

Cette efficacité se traduit par deux avantages clés. Premièrement, elle réduit la consommation d'énergie, ce qui entraîne des économies significatives sur la durée de vie du four. Deuxièmement, elle augmente la vitesse de chauffe, car moins d'énergie thermique est perdue dans l'environnement, permettant des cycles de traitement plus rapides.

Assurer la sécurité opérationnelle

La fonction la plus critique de l'isolation est peut-être d'empêcher le corps extérieur en acier du four de devenir dangereusement chaud. Un four fonctionnant à 1000°C en interne doit rester sûr au toucher en externe.

Une mauvaise isolation entraîne un extérieur excessivement chaud, créant un risque de brûlure grave pour les opérateurs. Elle rayonne également une chaleur importante dans le laboratoire, augmentant la température ambiante et pouvant endommager des équipements ou matériaux sensibles à proximité. Les conceptions modernes associent une isolation de qualité à une structure en acier à double couche et des ventilateurs de refroidissement pour garantir un extérieur sûr.

Garantir l'intégrité du processus

Une isolation efficace assure le maintien d'une température uniforme dans toute la chambre. Ceci est essentiel pour obtenir des résultats cohérents et reproductibles, car cela élimine les points chauds et froids qui pourraient affecter l'échantillon.

De plus, dans certaines conceptions, l'isolation céramique ignifuge sert de barrière protectrice, ou "moufle", qui isole les éléments chauffants des vapeurs et gaz corrosifs libérés par les échantillons pendant le chauffage.

Comprendre les matériaux : Briques vs Fibres

Les fours à moufle utilisent principalement l'un des deux types de matériaux isolants, ce qui définit en grande partie leurs caractéristiques de performance.

Briques réfractaires traditionnelles

Les briques réfractaires sont un matériau isolant dense, lourd et durable. Bien qu'efficaces pour contenir des températures élevées, elles représentent une forme plus ancienne de technologie de four. Leur masse thermique élevée signifie qu'elles absorbent une quantité significative de chaleur, ce qui les rend moins écoénergétiques et plus lentes à chauffer et à refroidir.

Fibres céramiques modernes

Les fours modernes et haute performance utilisent une isolation fabriquée à partir d'alumine fibreuse de haute pureté. Ce matériau léger possède des propriétés isolantes supérieures, ce qui signifie qu'il empêche la déperdition de chaleur beaucoup plus efficacement que les briques. C'est le matériau clé derrière les fours qui affichent une efficacité énergétique élevée, des taux de chauffe rapides et des surfaces extérieures froides.

Comprendre les compromis

Le choix entre les types d'isolation implique d'équilibrer le coût initial par rapport aux performances à long terme et aux besoins opérationnels.

Coût vs Valeur à vie

Un four construit avec des briques réfractaires traditionnelles a souvent un prix d'achat initial inférieur. Cependant, un four avec une isolation en fibre céramique moderne aura presque toujours un coût total de possession inférieur en raison d'économies d'énergie significatives et d'une production accrue grâce à des cycles de chauffage plus rapides.

Masse thermique et flux de travail

La masse thermique élevée des briques réfractaires signifie qu'un four revêtu de briques prendra beaucoup plus de temps à refroidir. Dans un laboratoire très fréquenté nécessitant un accès fréquent aux échantillons, un four léger en fibre céramique offre un avantage significatif en termes de flux de travail grâce à ses cycles de chauffage et de refroidissement plus rapides.

Faire le bon choix pour votre application

Votre choix de four doit être guidé par vos priorités opérationnelles spécifiques et votre budget.

- Si votre objectif principal est de minimiser les coûts d'exploitation et de maximiser le débit : Choisissez un four avec une isolation en fibre céramique de haute pureté pour son efficacité énergétique supérieure et ses taux de chauffage rapides.

- Si votre objectif principal est la sécurité et un environnement de laboratoire stable : Priorisez les fours dotés de systèmes d'isolation en fibre céramique modernes, explicitement conçus pour un extérieur frais au toucher.

- Si votre travail implique une utilisation peu fréquente avec un budget serré : Un four traditionnel en briques réfractaires peut être un point d'entrée viable, mais soyez prêt à faire face à sa consommation d'énergie plus élevée et à ses performances plus lentes.

En fin de compte, comprendre le rôle de l'isolation transforme votre décision d'un simple achat en un investissement stratégique dans l'efficacité et la sécurité de votre laboratoire.

Tableau récapitulatif :

| Aspect | Impact d'une isolation de haute qualité |

|---|---|

| Efficacité énergétique | Réduit le gaspillage d'énergie, diminue les coûts d'exploitation et accélère les cycles de chauffage |

| Sécurité | Maintient l'extérieur frais, prévient les brûlures et protège l'environnement du laboratoire |

| Intégrité du processus | Assure une température uniforme pour des résultats expérimentaux cohérents et reproductibles |

Améliorez votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Forts de notre expertise exceptionnelle en R&D et de notre fabrication interne, nous proposons des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos besoins expérimentaux uniques, offrant une efficacité, une sécurité et des performances améliorées. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser les opérations de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques