Fondamentalement, un four à moufle assure un chauffage uniforme grâce à un principe de séparation et de rayonnement. Le matériau chauffé n'entre jamais en contact avec les éléments chauffants bruts ; au lieu de cela, il est placé à l'intérieur d'une chambre dédiée, ou "moufle", qui absorbe la chaleur de tous les côtés et la rayonne uniformément, éliminant les points chauds et assurant un environnement thermique constant.

L'uniformité d'un four à moufle n'est pas le résultat d'une seule caractéristique, mais d'une philosophie de conception. Elle combine l'isolation physique de la chambre à moufle avec des éléments chauffants stratégiquement placés et un contrôle électronique de précision pour créer un environnement de chauffage très stable et homogène.

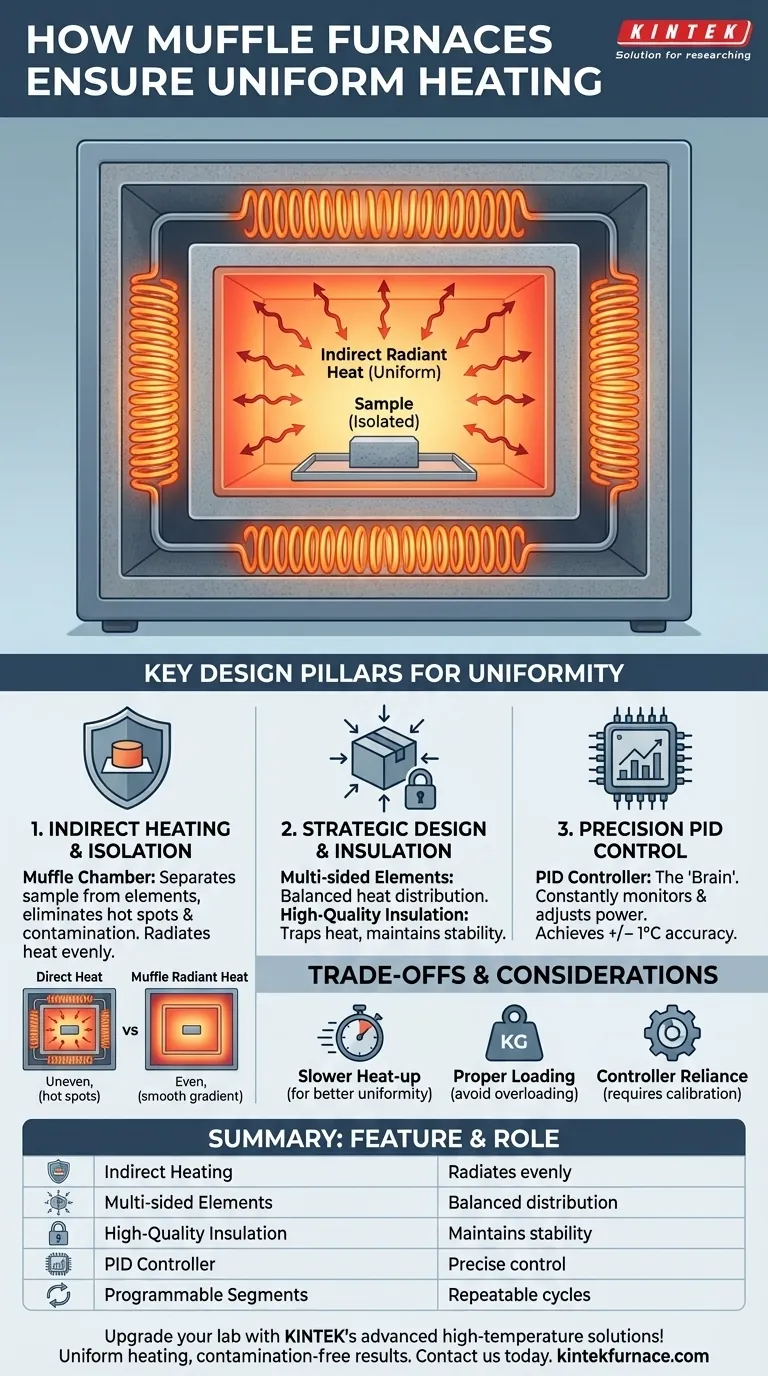

Le principe fondamental : Chauffage indirect et isolation

La caractéristique déterminante d'un four à moufle est le "moufle" lui-même. Comprendre ce composant est essentiel pour comprendre ses performances.

Qu'est-ce qu'un "Moufle" ?

Un moufle est une chambre séparée et fermée, fabriquée en céramique résistante aux hautes températures, comme l'alumine. Les échantillons ou matériaux que vous souhaitez chauffer sont placés à l'intérieur de cette chambre.

Crucialement, les éléments chauffants sont situés à l'extérieur du moufle. Ils chauffent l'extérieur de la chambre, qui à son tour chauffe l'espace et les matériaux à l'intérieur.

Comment le chauffage indirect crée l'uniformité

Cette méthode de chauffage indirect est la principale source d'uniformité de la température. Au lieu d'être exposé à la chaleur intense et directe d'un élément (comme une résistance de grille-pain), l'échantillon est baigné dans la chaleur radiante des parois chaudes du moufle.

Ce processus est similaire à la façon dont un four à convection cuit plus uniformément qu'un gril. La chaleur est distribuée dans tout le volume de la chambre, minimisant les gradients de température qui causent des résultats incohérents.

L'avantage de l'isolation : Prévenir la contamination

Cette conception offre un deuxième avantage, tout aussi important : elle isole l'échantillon des éléments chauffants et de tout combustible potentiel ou sous-produits de combustion.

Cela garantit que l'échantillon reste chimiquement pur et non contaminé, ce qui est absolument essentiel pour des applications telles que l'analyse chimique, les tests de matériaux ou l'incinération où l'intégrité de l'échantillon est primordiale.

Éléments de conception clés pour une distribution uniforme de la chaleur

Au-delà du principe fondamental, des choix d'ingénierie spécifiques améliorent la capacité du four à distribuer la chaleur uniformément.

Placement stratégique des éléments chauffants

Pour obtenir un chauffage rapide et uniforme, les fabricants placent des éléments chauffants à serpentin ouvert sur plusieurs côtés de la chambre du moufle, souvent des deux côtés et parfois en haut et en bas.

Cette approche multi-faces garantit que le moufle lui-même chauffe uniformément, empêchant un côté de devenir plus chaud qu'un autre et de transférer ce déséquilibre à l'échantillon.

Isolation thermique de haute qualité

L'ensemble est logé dans un boîtier fortement isolé. Cette isolation minimise la perte de chaleur vers l'environnement ambiant.

En emprisonnant l'énergie thermique, le four peut maintenir une température stable avec moins d'effort, contribuant ainsi davantage à la stabilité et à l'uniformité de la chambre interne.

Le rôle du contrôle électronique de précision

La conception physique crée le potentiel d'uniformité, mais une électronique sophistiquée est nécessaire pour l'atteindre et la maintenir avec précision.

Le contrôleur PID : Le cerveau du four

Les fours à moufle modernes utilisent un contrôleur de température PID (Proportionnel-Intégral-Dérivé). Il s'agit d'un système de rétroaction intelligent qui surveille constamment la température de la chambre via un thermocouple.

Il ajuste intelligemment la puissance envoyée aux éléments chauffants pour éviter de dépasser la température cible et pour répondre instantanément à toute fluctuation mineure de chaleur, maintenant la température remarquablement stable.

Segments programmables pour la répétabilité

Les contrôleurs avancés permettent de programmer plusieurs segments, y compris la montée en température (chauffage à une vitesse définie), le palier (maintien d'une température pendant un temps défini) et le refroidissement.

Cette programmabilité garantit que chaque cycle thermique est identique, ce qui est essentiel pour des expériences reproductibles et une qualité constante dans les processus de production.

Obtenir une stabilité thermique précise

La combinaison d'un bon contrôleur PID et d'une chambre bien conçue se traduit par une grande précision. De nombreux fours peuvent atteindre une précision de contrôle de la température de +/- 1°C.

Ce niveau de stabilité garantit que l'ensemble du processus se déroule dans une fenêtre de température très étroite et uniforme.

Comprendre les compromis

Aucune conception n'est sans ses compromis. Comprendre ces limitations est essentiel pour utiliser un four à moufle efficacement.

Vitesse de chauffage vs Uniformité

Parce que la chaleur doit d'abord saturer le moufle avant d'atteindre l'échantillon, les fours à moufle peuvent avoir un temps de chauffe plus lent par rapport aux méthodes de chauffage direct. C'est le compromis délibéré fait pour obtenir une uniformité de température supérieure.

Taille de la chambre et impact de la charge

L'uniformité spécifiée s'applique à une chambre vide ou correctement chargée. Surcharger le four ou placer un seul objet très grand à l'intérieur peut perturber le flux d'air et créer ses propres gradients de température, sapant la conception inhérente du four.

Dépendance vis-à-vis du contrôleur et du thermocouple

La précision du système dépend entièrement de la qualité et de l'étalonnage du contrôleur PID et du placement du thermocouple. Un capteur mal placé ou un contrôleur mal réglé ne donnera pas de résultats uniformes, quelle que soit la conception physique.

Faire le bon choix pour votre application

Utilisez ces principes pour évaluer un four en fonction de ce qui compte le plus pour votre travail.

- Si votre objectif principal est la pureté analytique et l'intégrité de l'échantillon : L'isolation du moufle par rapport aux sous-produits de combustion et aux éléments chauffants est sa caractéristique la plus critique.

- Si votre objectif principal est le traitement uniforme des matériaux (par exemple, le recuit) : La combinaison d'éléments chauffants multi-faces et de la commande PID programmable assure des cycles thermiques reproductibles.

- Si votre objectif principal est la stabilité thermique de haute précision : La précision indiquée du contrôleur PID (par exemple, +/- 1°C) est la spécification clé à évaluer.

En intégrant ces systèmes physiques et électroniques, un four à moufle offre l'environnement de chauffage stable, uniforme et propre requis pour les applications techniques les plus exigeantes.

Tableau récapitulatif :

| Caractéristique | Rôle dans le chauffage uniforme |

|---|---|

| Chauffage indirect | Rayonne la chaleur uniformément depuis les parois du moufle, éliminant les points chauds |

| Éléments chauffants multi-faces | Assure une distribution équilibrée de la chaleur de tous les côtés |

| Isolation de haute qualité | Maintient une température stable en minimisant les pertes de chaleur |

| Contrôleur PID | Fournit un contrôle précis et une stabilité de la température |

| Segments programmables | Permet des cycles de montée en température, de palier et de refroidissement reproductibles |

Améliorez votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des équipements fiables tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, offrant un chauffage uniforme, des résultats sans contamination et une efficacité accrue. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et de production !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau