La transformation est le moteur fondamental d'une lixiviation efficace. La sphalérite (ZnS) résiste chimiquement à l'acide sulfurique, créant un goulot d'étranglement dans la vitesse d'extraction et le rendement total. Sa conversion en zincite (ZnO) transforme le matériau d'un composé réfractaire en un oxyde très réactif qui se dissout facilement, rendant le processus de récupération chimiquement viable.

Idée clé La sphalérite résiste naturellement à la dissolution acide en raison de la lenteur de sa cinétique réactionnelle. Sa transformation en zincite débloque un avantage thermodynamique — spécifiquement une énergie libre de Gibbs négative — qui fait passer le taux d'extraction d'un maigre 39,1 % à un 92,5 % commercialement viable.

Surmonter la résistance chimique

Les limites de la sphalérite

La sphalérite (ZnS) représente un défi important en hydrométallurgie en raison de sa stabilité intrinsèque. Elle présente une faible solubilité directe lorsqu'elle est exposée à l'acide sulfurique.

En raison de cette résistance, la cinétique réactionnelle est exceptionnellement lente. Sans transformation, l'acide ne peut tout simplement pas accéder efficacement au zinc, laissant la majorité du métal piégée dans la phase solide.

La haute activité de la zincite

La transformation en zincite (ZnO) agit comme un interrupteur d'activation chimique. Contrairement à son prédécesseur sulfuré, le ZnO présente une activité chimique beaucoup plus élevée en milieu acide.

Ce changement de phase élimine la barrière cinétique. Il permet au solvant d'attaquer immédiatement les liaisons du zinc, réduisant considérablement le temps nécessaire à la lixiviation.

L'avantage thermodynamique

Piloté par l'énergie libre de Gibbs

La performance supérieure du ZnO n'est pas seulement cinétique ; elle est thermodynamique. La réaction entre la zincite et l'acide sulfurique est caractérisée par une énergie libre de Gibbs négative de -97,817 kJ.

En thermodynamique chimique, une valeur aussi négative indique un processus spontané. Le système "veut" essentiellement réagir, nécessitant beaucoup moins d'énergie externe ou de temps pour favoriser la dissolution par rapport au ZnS.

Implications de la réaction exothermique

La réaction du ZnO avec l'acide sulfurique est également exothermique. Elle libère de la chaleur au fur et à mesure de sa progression, ce qui peut encore accélérer la cinétique de dissolution dans le récipient de lixiviation.

Ceci contraste fortement avec le comportement passif et lent de la sphalérite non traitée. Le profil thermodynamique du ZnO garantit que le potentiel chimique est aligné avec l'objectif d'extraction.

Quantifier l'impact

Comparaison des taux d'extraction

La nécessité de cette transformation est le plus clairement prouvée par les données d'extraction. Le matériau non traité, composé principalement de ZnS, donne un taux d'extraction de zinc de seulement 39,1 %.

Ce faible rendement rend le processus inefficace pour une application industrielle. Un processus qui laisse plus de 60 % du métal cible derrière lui n'est pas économiquement viable.

Le résultat du traitement par micro-ondes

Suite à la transformation assistée par micro-ondes en ZnO, le paysage de la récupération change complètement. Le taux d'extraction monte en flèche à 92,5 %.

Cette augmentation massive confirme que la transformation de phase n'est pas simplement une étape de raffinement, mais le déterminant critique du succès du processus.

Faire le bon choix pour votre objectif

Pour maximiser la récupération du zinc, vous devez donner la priorité à la complétude de la transformation de phase avant le début de la lixiviation.

- Si votre objectif principal est l'efficacité du processus : Assurez-vous que vos paramètres de traitement par micro-ondes sont ajustés pour maximiser la conversion du ZnS en ZnO, car le ZnS résiduel réduira considérablement votre rendement.

- Si votre objectif principal est la conception du réacteur : Tenez compte de la nature exothermique de la réaction ZnO-acide, qui fournit une impulsion thermodynamique que le ZnS n'a pas.

Le passage de la sphalérite à la zincite fait la différence entre une réaction bloquée et un processus de récupération à haut rendement.

Tableau récapitulatif :

| Caractéristique | Sphalerite (ZnS) | Zincite (ZnO) |

|---|---|---|

| Stabilité chimique | Réfractaire / Résistant | Très réactif |

| Cinétique de lixiviation | Lente et passive | Rapide et spontanée |

| Énergie libre de Gibbs | Barrière positive élevée | Négative (-97,817 kJ) |

| Rendement d'extraction | ~39,1 % | ~92,5 % |

| Type de réaction | Goulot d'étranglement cinétique | Efficacité exothermique |

Maximisez vos rendements de récupération avec les solutions thermiques avancées KINTEK

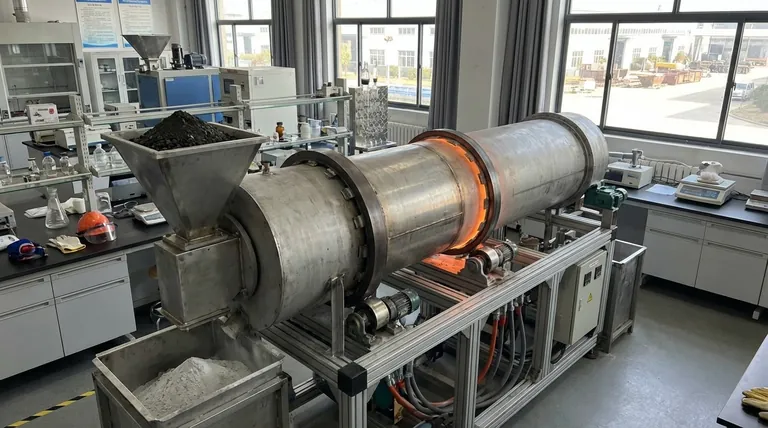

Ne laissez pas la résistance chimique bloquer votre processus d'extraction. Chez KINTEK, nous sommes spécialisés dans les systèmes thermiques de haute précision nécessaires pour réaliser des transformations de phase critiques comme celle du ZnS en ZnO. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète d'équipements de laboratoire à haute température, notamment :

- Fours rotatifs et tubulaires pour un traitement uniforme des matériaux.

- Systèmes CVD et sous vide pour un contrôle précis de l'atmosphère.

- Fours à moufle personnalisables adaptés à vos besoins métallurgiques uniques.

Que vous affiniez la lixiviation assistée par micro-ondes ou que vous développiez de nouveaux flux de travail hydrométallurgiques, notre équipe d'ingénieurs est prête à vous aider à atteindre une efficacité de qualité commerciale.

Prêt à optimiser les performances de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Bagdaulet Kenzhaliyev, Symbat Tugambay. Microwave Pre-Treatment for Efficient Zinc Recovery via Acid Leaching. DOI: 10.3390/ma18112496

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est la fonction principale d'un four électrique dans la fusion PBG ? Guide expert de l'homogénéité thermique

- Pourquoi un four de séchage électrique de laboratoire est-il nécessaire pour déterminer le taux d'absorption d'eau du mortier ?

- Quelle est la fonction spécifique des appareils de chauffage électrique de laboratoire dans le stockage d'hydrogène à l'état solide ? Optimiser la gestion thermique

- Quel rôle joue un four de frittage à haute température dans les céramiques piézoélectriques sans plomb ? Optimisation des performances

- Quel est le but de l'utilisation d'un système de passivation avec de l'oxygène dilué ? Assurer la manipulation et la stabilité sûres des catalyseurs

- Pourquoi un four de haute précision est-il requis pour l'activation de l'aérogel de carbone ? Obtenir un développement et un contrôle optimaux des pores

- Quel type de four a été choisi pour le recuit des matériaux à base de silicium et quelles étaient les exigences clés ? Découvrez la solution idéale pour un traitement thermique de précision

- Pourquoi le contrôle de haute précision des rapports de débit d'argon (Ar) et d'azote (N2) est-il essentiel dans la fabrication de revêtements CrSiN-Y ?