Le contrôle précis de l'environnement est le facteur décisif dans la réussite de l'activation de l'aérogel. Un four à atmosphère contrôlée de haute précision est nécessaire pour faciliter l'"oxydation partielle", un processus délicat où des agents d'activation tels que le dioxyde de carbone ou l'ammoniac attaquent la matrice de carbone. En régulant strictement la température de réaction, le débit de gaz et le temps, le four garantit que le matériau crée de nouveaux micropores sans détruire son intégrité structurelle.

L'objectif principal de ce four est d'obtenir une ablation contrôlée. Il permet à l'opérateur d'attaquer sélectivement le squelette carboné, transformant un aérogel standard en un matériau haute performance avec une surface et une capacité d'adsorption considérablement accrues.

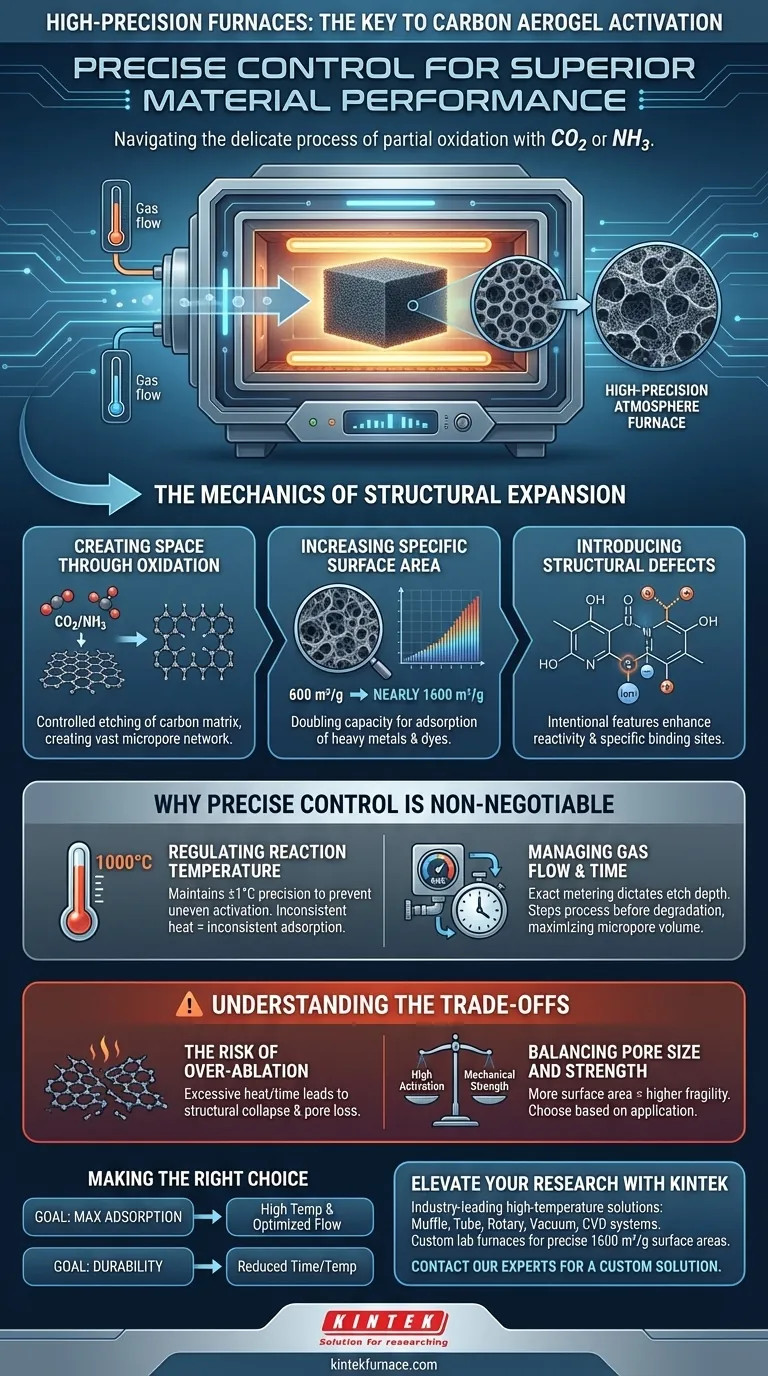

La Mécanique de l'Expansion Structurelle

Créer de l'Espace par Oxydation

Le processus d'activation est fondamentalement une méthode soustractive. Le four utilise des températures élevées pour induire une réaction entre l'aérogel de carbone et le gaz activant ($CO_2$ ou $NH_3$).

Cette réaction provoque une oxydation partielle, "mangeant" efficacement certaines parties de la structure carbonée. Ce processus d'attaque crée un vaste réseau de micropores au sein du matériau.

Augmenter la Surface Spécifique

L'objectif principal de ce traitement est de maximiser l'espace physique disponible pour l'adsorption. Sans l'environnement précis fourni par le four, le matériau ne développerait pas la surface interne nécessaire.

Les données indiquent qu'une activation appropriée peut plus que doubler la surface spécifique, passant potentiellement d'environ 600 m²/g à près de 1600 m²/g. Cette expansion est essentielle pour les applications impliquant la capture d'ions de métaux lourds ou de molécules de colorants.

Introduire des Défauts Structurels

Au-delà de la simple création de pores, l'environnement du four favorise une activation physique et chimique qui introduit des défauts structurels.

Ces défauts ne sont pas des échecs ; ce sont des caractéristiques intentionnelles qui améliorent la réactivité du matériau. Ils fournissent des sites de liaison spécifiques qui améliorent considérablement la capacité de l'aérogel à adsorber des contaminants tels que le mercure des solutions aqueuses.

Pourquoi le Contrôle Précis est Non Négociable

Réguler la Température de Réaction

L'activation nécessite souvent une chaleur extrême, comme 1000 °C pour l'activation au dioxyde de carbone. Le four doit maintenir cette température avec une grande précision pour garantir que la réaction se produise uniformément dans tout le lot.

Les fluctuations de température peuvent entraîner une activation inégale, produisant un produit aux performances d'adsorption incohérentes.

Gérer le Débit de Gaz et le Temps

La durée du traitement et le débit du gaz d'activation sont aussi critiques que la température. Le four permet un dosage exact de ces variables.

Ce contrôle dicte la "profondeur" de l'attaque. Il garantit que le processus s'arrête exactement lorsque le volume des micropores est maximisé, plutôt que de laisser la réaction se poursuivre jusqu'à la dégradation du matériau.

Comprendre les Compromis

Le Risque de Sur-Ablation

Bien que l'objectif soit d'attaquer le matériau, il existe une ligne fine entre l'activation et la destruction. Si la température du four est trop élevée ou le temps d'exposition trop long, l'oxydation devient agressive.

Cela entraîne un effondrement structurel, où le squelette carboné est entièrement consommé. Le résultat est une perte de résistance mécanique et, paradoxalement, une surface plus faible car les parois des pores ont brûlé.

Équilibrer la Taille des Pores et la Résistance

Une activation élevée crée plus de surface, mais produit un matériau plus fragile. Un aérogel hautement activé est excellent pour les tâches d'adsorption statique, mais peut manquer de la robustesse mécanique requise pour les environnements de filtration à haute contrainte.

Faire le Bon Choix pour Votre Objectif

Pour optimiser votre processus d'activation, considérez votre application finale :

- Si votre objectif principal est la capacité d'adsorption maximale : Privilégiez des températures plus élevées (environ 1000 °C) et un débit de gaz optimisé pour maximiser le volume des micropores et la surface spécifique.

- Si votre objectif principal est la durabilité structurelle : Réduisez légèrement le temps de réaction ou la température pour préserver un squelette carboné plus épais, en acceptant une réduction modérée de la surface totale.

Maîtriser les variables de température et de temps transforme un simple matériau carboné en une éponge moléculaire hautement efficace.

Tableau Récapitulatif :

| Paramètre d'Activation | Rôle dans le Processus | Impact sur les Performances du Matériau |

|---|---|---|

| Température (jusqu'à 1000°C) | Facilite l'oxydation partielle/l'attaque | Régule la vitesse de réaction et la création uniforme de pores |

| Débit de Gaz ($CO_2$ / $NH_3$) | Agit comme agent d'activation | Contrôle la profondeur de l'attaque et l'introduction de défauts |

| Temps de Réaction | Gère la durée de l'ablation | Équilibre la surface maximale vs l'intégrité structurelle |

| Contrôle de l'Atmosphère | Prévient la combustion indésirable | Assure des sites de liaison spécifiques pour l'adsorption de métaux lourds |

Élevez Votre Recherche Matérielle avec KINTEK

Ne laissez pas des environnements thermiques incohérents compromettre les performances de votre aérogel. KINTEK fournit des solutions de haute température leaders de l'industrie, y compris des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous conçus avec précision pour des processus délicats comme l'activation du carbone. Nos fours de laboratoire personnalisables garantissent le contrôle exact de la température et de l'atmosphère requis pour atteindre des surfaces de 1600 m²/g sans effondrement structurel.

Prêt à optimiser votre processus d'activation ? Contactez notre équipe R&D experte dès aujourd'hui pour trouver votre solution personnalisée.

Guide Visuel

Références

- Yong Zhong, Xuguang Liu. Carbon Aerogel for Aqueous Phase Adsorption/Absorption: Application Performances, Intrinsic Characteristics, and Regulatory Constructions. DOI: 10.1002/sstr.202400650

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel rôle joue un four à haute température dans le procédé APTO pour transformer le vanadium en VO2 ? Explication de la transformation de phase de précision

- Comment un four de séchage à air forcé contribue-t-il à la dégradation de l'asphalte ? Simulation d'érosion saline accélérée des matériaux

- Pourquoi l'utilisation d'alliages de brasage actifs contenant de l'argent est-elle interdite dans les TEG ? Prévenir la dégradation des semi-conducteurs

- Quelle est la fonction des fours industriels dans le traitement de mise en solution de l'aluminium 7075 ? Maîtriser la résistance des matériaux

- Quels sont les avantages du processus d'imprégnation par solution pour le PtS/Ti3C2Tx ? Croissance in-situ supérieure vs. Mélange

- Quel est le but de l'étape de frittage de stabilisation à long terme à 250°C ? Sécurisez l'intégrité de votre réseau de nano-oxydes de cuivre (CuO).

- Quelle est la fonction d'un four de séchage industriel dans le prétraitement des déchets PET ? Optimisez votre production de charbon actif

- Comment fonctionne un four à creuset ? Un guide pour une fusion efficace des métaux