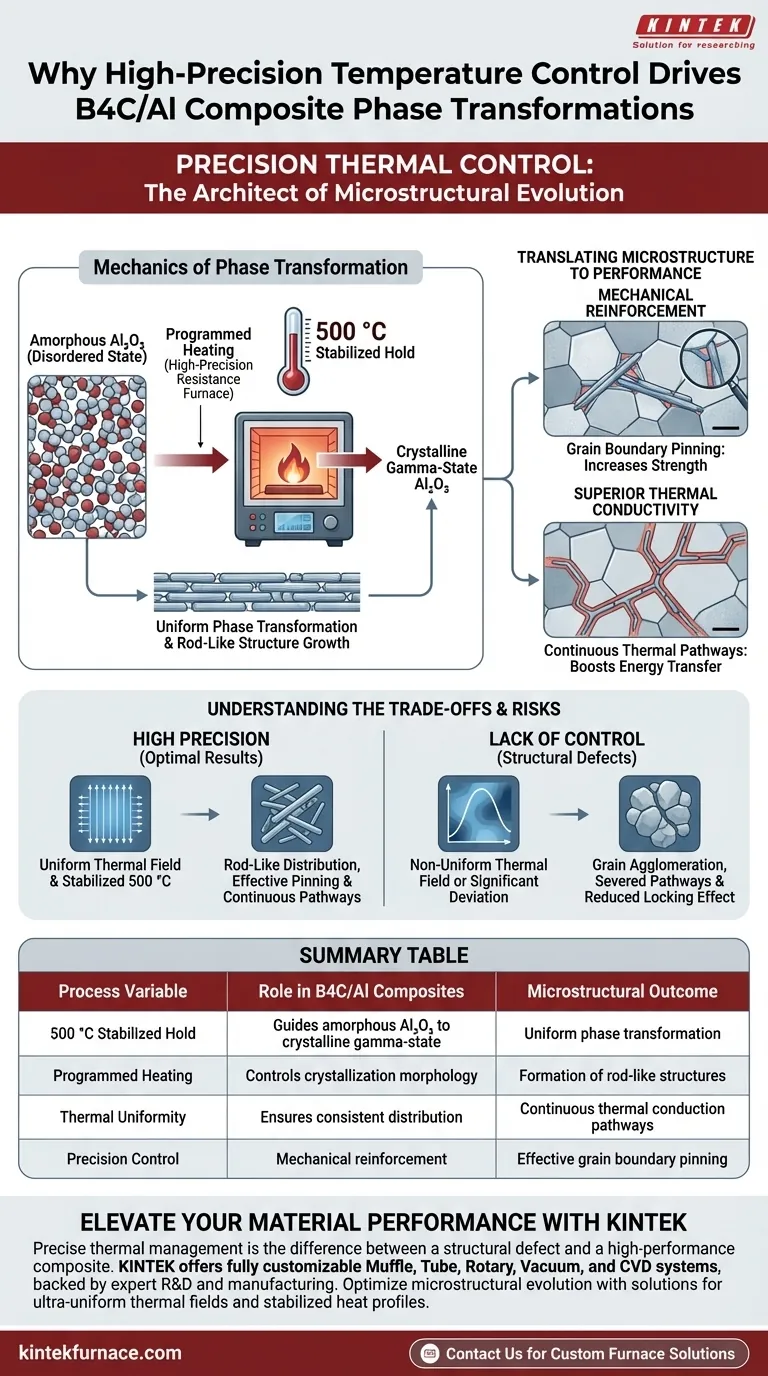

Le contrôle précis de la température est l'architecte essentiel de l'évolution microstructurale. Dans le contexte des composites B4C/Al, un four à résistance de haute précision est essentiel car il utilise un chauffage programmé pour guider avec précision la nano-alumine ($Al_2O_3$) d'un état amorphe vers un état cristallin gamma. Cette transformation, spécifiquement stabilisée à une maintien de 500 °C, dicte l'agencement physique de la structure interne du matériau.

Idée clé : Le champ thermique uniforme d'un four à résistance de haute précision permet la croissance de structures d'alumine allongées, en forme de bâtonnets, le long des joints de grains. Cette morphologie spécifique offre un double avantage : elle épingle mécaniquement les joints de grains pour augmenter la résistance et établit simultanément des voies continues pour une conductivité thermique supérieure.

La mécanique de la transformation de phase

Guider la transition de l'alumine

La fonction principale du système de contrôle du four est de gérer le changement de phase de la nano-alumine ($Al_2O_3$). Initialement présente dans un état amorphe (désordonné), le matériau nécessite un profil thermique spécifique pour se réorganiser en un état gamma structuré.

Le rôle de la chaleur stabilisée

Cette transformation repose sur un traitement thermique stabilisé, spécifiquement à 500 °C. Le four à résistance de haute précision maintient cette température sans fluctuation significative, garantissant que le changement de phase se produit uniformément dans tout le volume du composite.

Création de structures en forme de bâtonnets

Dans ces conditions contrôlées, l'$Al_2O_3$ ne se cristallise pas simplement de manière aléatoire. Il se distribue le long des joints de grains, formant des structures distinctes allongées ou courtes en forme de bâtonnets.

Traduire la microstructure en performance

Épinglage des joints de grains

La formation de ces structures en forme de bâtonnets n'est pas cosmétique ; elle remplit une fonction mécanique. Ces structures agissent comme des "épingles" le long des joints de grains, restreignant le mouvement des grains sous contrainte.

Amélioration de la résistance mécanique

En épinglant les joints, le composite résiste mieux à la déformation. Ce renforcement microstructural est le moteur direct de la résistance à haute température du matériau.

Construction de voies thermiques

Simultanément, ces structures alignées fonctionnent comme des ponts pour le transfert d'énergie. Elles construisent des voies de conduction thermique connectées au sein de la matrice, augmentant considérablement la conductivité thermique du composite B4C/Al final.

Comprendre les compromis

La conséquence de l'instabilité thermique

Alors qu'une haute précision donne des résultats optimaux, un manque de contrôle entraîne des défauts structurels. Si le champ thermique n'est pas uniforme, l'alumine peut ne pas se distribuer uniformément, créant des points faibles plutôt qu'un réseau renforcé.

Risques de réglages de température incorrects

Si les températures s'écartent de manière significative du point de consigne programmé (par exemple, dépassant la cible de 500 °C ou fluctuant sauvagement), vous risquez une agglomération des grains plutôt que la distribution souhaitée en forme de bâtonnets. Cela peut rompre les voies thermiques et réduire l'effet de verrouillage mécanique, rendant le traitement thermique inefficace.

Faire le bon choix pour votre objectif

Pour maximiser les performances des composites B4C/Al, vous devez aligner votre stratégie de traitement thermique sur vos objectifs matériels spécifiques :

- Si votre objectif principal est la résistance à haute température : Assurez-vous que votre programme de four met l'accent sur la stabilité du maintien à 500 °C pour maximiser l'épinglage des joints de grains.

- Si votre objectif principal est la conductivité thermique : Privilégiez l'uniformité du champ thermique pour garantir des voies de conduction continues et ininterrompues dans toute la matrice.

En fin de compte, la précision de votre contrôle thermique est le facteur déterminant le plus important pour convertir le potentiel brut en un composite haute performance.

Tableau récapitulatif :

| Variable de processus | Rôle dans les composites B4C/Al | Résultat microstructural |

|---|---|---|

| Maintien stabilisé à 500 °C | Guide l'Al2O3 amorphe vers l'état gamma cristallin | Transformation de phase uniforme |

| Chauffage programmé | Contrôle la morphologie de cristallisation | Formation de structures en forme de bâtonnets |

| Uniformité thermique | Assure une distribution cohérente | Voies de conduction thermique continues |

| Contrôle de précision | Renforcement mécanique | Épinglage efficace des joints de grains |

Élevez les performances de vos matériaux avec KINTEK

Une gestion thermique précise fait la différence entre un défaut structurel et un composite haute performance. Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions de chauffage de haute précision requises pour les transformations de phase complexes.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que d'autres fours de laboratoire à haute température, tous entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production de composites B4C/Al. Que vous ayez besoin d'un champ thermique ultra-uniforme pour la conductivité thermique ou de profils de chaleur stabilisés pour l'épinglage des joints de grains, nos systèmes offrent la précision dont vos matériaux ont besoin.

Prêt à optimiser l'évolution de votre microstructure ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Chunfa Huang, Qiulin Li. Synergistic Optimization of High-Temperature Mechanical Properties and Thermal Conductivity in B4C/Al Composites Through Nano-Al2O3 Phase Transformation and Process Engineering. DOI: 10.3390/met15080874

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi un four de haute précision doit-il être utilisé pour la détente des pièces en Inconel 625 ? Assurer la précision dimensionnelle de l'impression 3D

- Pourquoi les fours à cornue sont-ils précieux en recherche et développement ? Déverrouillez un contrôle atmosphérique précis pour vos expériences

- Quelle est la fonction d'un four de calcination à haute température ? Maîtriser la préparation de précurseurs de nanopoudres de Pr3+:CaGdF2

- Quelles sont les propriétés de l'argon qui le rendent adapté aux processus de traitement thermique ? Découvrez ses avantages inertes pour les métaux

- Quelles sont les caractéristiques de sécurité typiquement incluses dans les fours à atmosphère contrôlée ? Assurer un fonctionnement sûr grâce à une protection avancée

- Comment la polyvalence d'un four à atmosphère contrôlée profite-t-elle au traitement des matériaux ? Débloquez une ingénierie des matériaux de précision

- Pourquoi une atmosphère d'azote est-elle nécessaire lors de la calcination de feutre de graphite modifié ? Prévenir la combustion et assurer la pureté

- Comment les fours à cornue sont-ils utilisés dans les environnements de laboratoire ? Débloquez un contrôle atmosphérique précis pour la recherche avancée