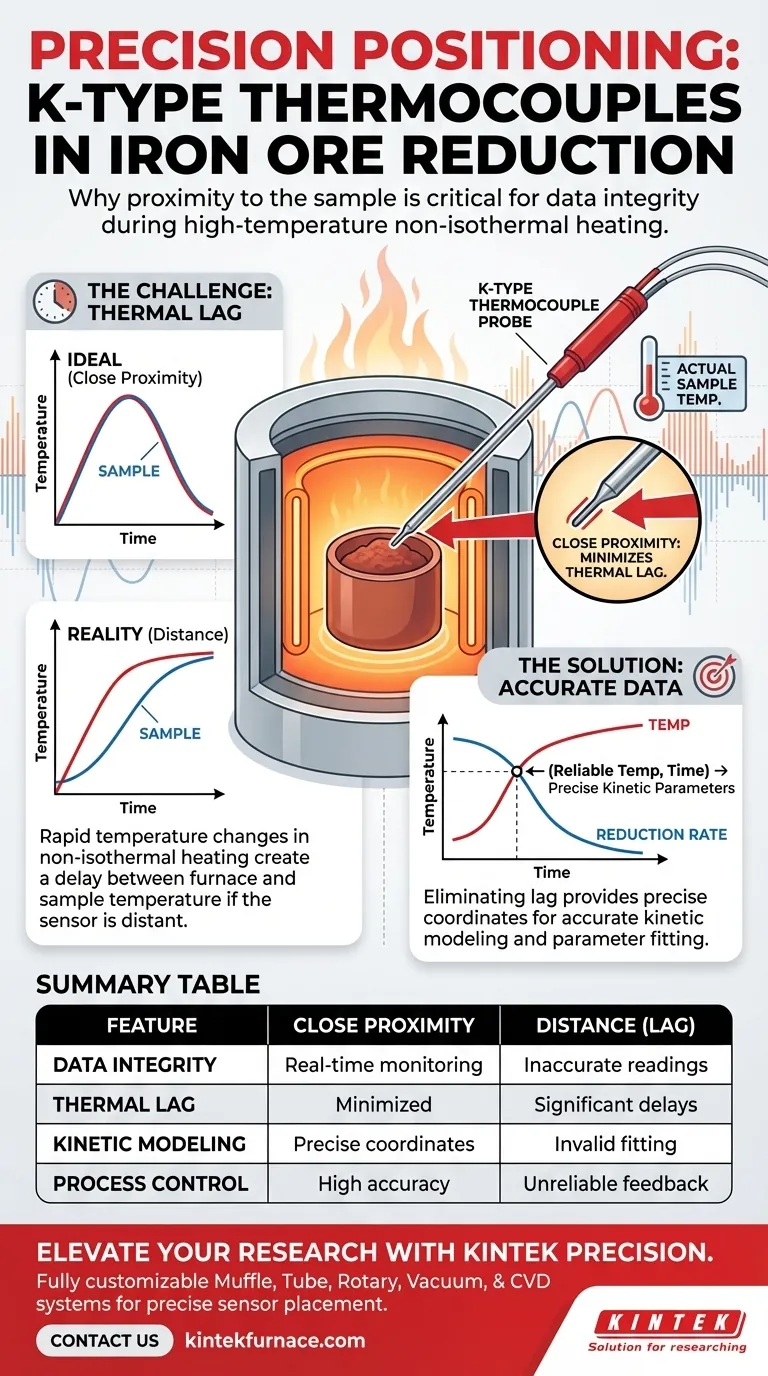

Le placement précis du capteur est obligatoire pour l'intégrité des données dans les expériences de réduction du minerai de fer. Placer le thermocouple de type K à proximité immédiate de l'échantillon permet de surveiller en temps réel la température de réduction réelle. Ce positionnement rapproché est la principale défense contre le décalage thermique, garantissant que les données enregistrées reflètent fidèlement l'énergie thermique absorbée par l'échantillon.

Dans le chauffage non isotherme à haute fréquence, la distance introduit un délai. Minimiser l'écart entre le capteur et l'échantillon élimine le décalage thermique, fournissant les coordonnées de température précises nécessaires au calcul exact des paramètres cinétiques de réduction.

Le défi du chauffage non isotherme

Gérer les changements rapides de température

Les expériences de réduction du minerai de fer utilisent souvent un chauffage non isotherme à haute fréquence. Contrairement au chauffage à état stable, cette méthode implique des changements rapides de température au fil du temps.

Étant donné que l'environnement thermique est dynamique, la température de l'atmosphère du four peut différer considérablement de la température de l'échantillon lui-même à chaque seconde.

Éliminer le décalage thermique

Si le thermocouple est positionné même à une petite distance de l'échantillon, un phénomène connu sous le nom de décalage thermique se produit.

Cela entraîne un délai entre le moment où l'échantillon atteint une température spécifique et le moment où le capteur l'enregistre. En plaçant le thermocouple extrêmement près de l'échantillon, vous minimisez ce délai et capturez le véritable profil thermique.

L'impact sur la modélisation cinétique

Sécuriser des coordonnées de température fiables

Pour l'analyse scientifique, vous avez besoin d'une coordonnée de température fiable à corréler avec le taux de réduction.

Si les données de température sont faussées par le décalage, vos points de données seront décalés sur l'axe temporel. Il devient alors impossible de déterminer exactement quelle température a déclenché un changement chimique spécifique dans le minerai.

Ajustement précis des paramètres

L'objectif ultime de ces expériences est souvent d'ajuster les paramètres cinétiques de réduction.

Ces modèles mathématiques reposent sur des entrées précises. Si l'entrée de température est erronée en raison d'un mauvais positionnement du capteur, les paramètres cinétiques calculés seront incorrects, rendant le modèle invalide pour prédire le comportement du monde réel.

Comprendre les compromis

Proximité vs Interférence

Bien que la proximité soit essentielle à la précision, elle présente des défis physiques.

Vous devez vous assurer que le thermocouple est suffisamment proche pour lire la chaleur de l'échantillon, mais positionné de manière à ne pas interférer mécaniquement avec l'expansion ou la contraction de l'échantillon pendant la réduction.

Limites du capteur

Les thermocouples de type K sont robustes, mais ils mesurent des données ponctuelles.

Dans des échantillons extrêmement volumineux, un seul point de mesure près de la surface peut ne pas représenter parfaitement la température du noyau interne. Cependant, aux fins de l'ajustement cinétique dans des expériences contrôlées, la proximité de la surface reste la norme pour minimiser les erreurs environnementales externes.

Assurer l'intégrité expérimentale

Pour obtenir des données significatives de votre processus de réduction du minerai de fer, une configuration précise est aussi importante que la méthode de chauffage elle-même.

- Si votre objectif principal est la modélisation cinétique : Privilégiez la minimisation de l'écart entre le capteur et l'échantillon pour garantir que votre ajustement de paramètres mathématiques soit basé sur des données sans décalage.

- Si votre objectif principal est le contrôle de processus : Assurez-vous que le thermocouple est solidement fixé afin que les vibrations à haute fréquence ne modifient pas la distance pendant l'expérience.

Un positionnement précis transforme vos données d'une estimation grossière en une norme scientifique fiable.

Tableau récapitulatif :

| Caractéristique | Impact de la proximité | Conséquence de la distance (décalage) |

|---|---|---|

| Intégrité des données | Surveillance en temps réel de la température de l'échantillon | Lectures de température du four uniquement inexactes |

| Décalage thermique | Minimisé ; correspond au taux de chauffage | Élevé ; introduit des délais temporels importants |

| Modélisation cinétique | Coordonnées température-temps précises | Points de données faussés ; ajustement des paramètres invalide |

| Contrôle de processus | Précision du chauffage à haute fréquence | Boucle de rétroaction non fiable pour les changements rapides |

Élevez votre recherche sur les matériaux avec la précision KINTEK

Ne laissez pas le décalage thermique compromettre votre modélisation cinétique. Chez KINTEK, nous comprenons que l'intégrité expérimentale commence par le bon équipement et un contrôle précis. Forts d'une R&D et d'une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour s'adapter au positionnement précis des capteurs et à vos exigences uniques en matière de réduction du minerai de fer.

Prêt à optimiser vos processus à haute température ? Contactez-nous dès aujourd'hui pour découvrir comment nos fours de laboratoire personnalisables peuvent fournir la précision dont votre recherche a besoin.

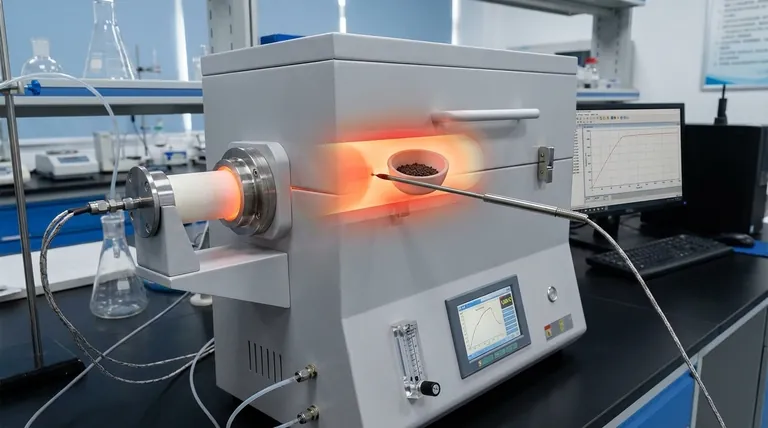

Guide Visuel

Références

- Yuzhao Wang, Samuli Urpelainen. In Situ SXRD Study of Phase Transformations and Reduction Kinetics in Iron Ore During Hydrogen-Based High-Temperature Reduction. DOI: 10.1007/s11663-025-03725-2

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi le carbure de silicium est-il utilisé dans les applications industrielles corrosives ? Débloquez une durabilité supérieure dans les environnements difficiles

- Comment un radiateur en céramique génère-t-il de la chaleur ? Découvrez la technologie PTC sûre et efficace

- Pourquoi un bouclier en graphite est-il essentiel à la croissance des cristaux de silicium ? Maîtriser la pureté thermique et chimique

- Quels sont les avantages des éléments chauffants en carbure de silicium en termes d'efficacité énergétique ? Augmentez votre productivité grâce à un chauffage rapide

- Quels sont les avantages de l'utilisation de radiateurs céramiques haute performance pour la synthèse des AgNP ? Améliorer l'efficacité et la précision

- Quel rôle les éléments chauffants en carbure de silicium jouent-ils dans la fabrication de la céramique et du verre ? Obtenez un contrôle supérieur de la chaleur et de l'efficacité

- Quelles sont les exigences clés pour un bon élément chauffant en céramique ? Obtenez une chaleur fiable et efficace pour votre laboratoire

- Pourquoi le graphite est-il utilisé dans les fours ? Libérez des performances supérieures pour les processus à haute température