Dans la fabrication de la céramique et du verre, les éléments chauffants en carbure de silicium (SiC) sont les piliers industriels responsables de la production de la chaleur intense, constante et précisément contrôlée requise pour les processus critiques. Ils sont essentiels pour transformer les matières premières en produits finis de haute qualité en permettant le façonnage, la fusion, le recuit et la vitrification à des températures extrêmement élevées.

La véritable valeur des éléments chauffants en carbure de silicium n'est pas seulement leur capacité à chauffer. C'est leur combinaison unique de propriétés matérielles — stabilité à haute température, résistance au choc thermique et inertie chimique — qui leur permet de fournir une chaleur uniforme et fiable dans les environnements rudes et exigeants des fours.

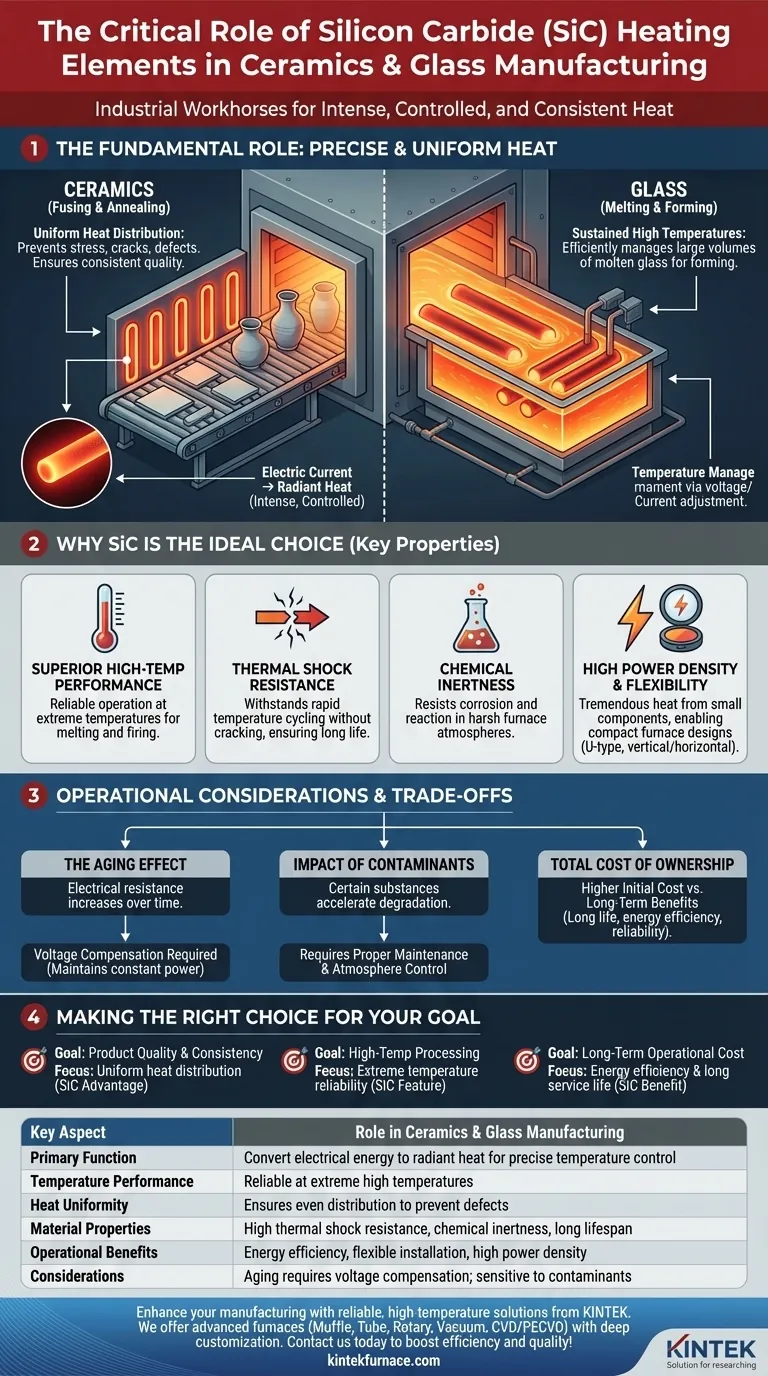

Le rôle fondamental : Chaleur précise et uniforme

La fonction principale des éléments SiC est de convertir l'énergie électrique en chaleur rayonnante avec un contrôle exceptionnel. Cette capacité est fondamentale pour atteindre la qualité et la cohérence dans la production de céramique et de verre.

Atteindre la cohérence dans la céramique

Dans la fabrication de la céramique, des processus tels que la vitrification et le recuit exigent une distribution uniforme de la température sur l'ensemble du produit.

Toute variation de température significative peut introduire des contraintes, des fissures ou d'autres défauts, entraînant une défaillance du produit. Les éléments SiC rayonnent la chaleur uniformément, assurant que chaque pièce céramique est chauffée et refroidie au rythme souhaité.

Permettre le traitement du verre à haute température

La production de verre nécessite une chaleur soutenue et extrême pour faire fondre les matières premières et former le verre en fusion. Les éléments SiC fournissent les températures élevées et la stabilité nécessaires pour gérer efficacement de grands volumes de verre en fusion, ce qui les rend indispensables dans les fours à verre modernes.

Comment ils fonctionnent

Le mécanisme est simple : un courant électrique est appliqué à travers la tige ou la spirale en carbure de silicium. La résistance électrique naturelle du matériau provoque son chauffage intense, rayonnant de l'énergie thermique dans la chambre du four pour chauffer les objets ciblés.

La température est gérée en ajustant précisément la tension et le courant fournis à l'élément.

Pourquoi le carbure de silicium est le choix idéal

Plusieurs propriétés matérielles distinguent les éléments SiC et les rendent particulièrement adaptés à ces applications exigeantes. C'est la combinaison de ces traits, et non un seul, qui les rend si efficaces.

Performance supérieure à haute température

Le carbure de silicium peut fonctionner de manière fiable aux très hautes températures requises pour faire fondre le verre et cuire les céramiques avancées, là où des matériaux moins performants se dégraderaient ou tomberaient en panne rapidement.

Résistance au choc thermique

Les fours sont souvent cyclés (allumés et éteints), créant des changements de température rapides. La résistance inhérente du SiC au choc thermique l'empêche de se fissurer ou de se casser sous cette contrainte, contribuant à une longue durée de vie opérationnelle fiable.

Inertie chimique

Les atmosphères des fours peuvent contenir des composés volatils et des contaminants. Le SiC est chimiquement inerte, ce qui signifie qu'il résiste à la corrosion et aux réactions dans ces environnements difficiles, assurant sa stabilité et sa longévité.

Haute densité de puissance

Les éléments SiC peuvent produire une quantité énorme de chaleur à partir d'un composant relativement petit. Cette haute densité de puissance permet des conceptions de fours plus compactes et plus efficaces, un facteur critique lorsque l'espace au sol de l'usine est limité.

Installation flexible

Les éléments SiC modernes, tels que les conceptions en forme de U, offrent une flexibilité significative. Ils peuvent être installés verticalement ou horizontalement, simplifiant la construction du four et le remplacement des éléments.

Comprendre les compromis opérationnels

Bien que très efficaces, les éléments SiC ne sont pas sans considérations opérationnelles. Comprendre ces facteurs est essentiel pour maximiser leur performance et leur durée de vie.

L'effet de vieillissement

Avec le temps et l'usage, la résistance électrique d'un élément en carbure de silicium augmente progressivement. C'est un processus de vieillissement naturel.

Pour maintenir une puissance et une température constantes, le système d'alimentation doit être capable d'augmenter la tension pour compenser ce changement de résistance.

Impact des contaminants

Bien que chimiquement inerte, certaines substances peuvent accélérer la dégradation des éléments SiC à haute température. Un entretien approprié du four et le contrôle de l'atmosphère de traitement sont cruciaux pour maximiser la durée de vie de l'élément.

Coût total de possession

Les éléments en carbure de silicium peuvent avoir un prix d'achat initial plus élevé par rapport à certains éléments métalliques. Cependant, leur longue durée de vie, leur efficacité énergétique et leur fiabilité dans les applications à haute température entraînent souvent un coût total de possession inférieur à long terme.

Faire le bon choix pour votre objectif

Lors de l'évaluation des systèmes de chauffage, alignez les propriétés des éléments SiC sur votre objectif de production principal.

- Si votre objectif principal est la qualité et la cohérence du produit : La distribution uniforme de la chaleur du SiC est son avantage le plus critique pour prévenir les défauts dans la céramique et le verre.

- Si votre objectif principal est le traitement à haute température (comme la fusion du verre) : La capacité du SiC à fonctionner de manière fiable à des températures extrêmes est sa caractéristique déterminante et non négociable.

- Si votre objectif principal est le coût opérationnel à long terme : L'efficacité énergétique et la longue durée de vie des éléments SiC justifient souvent leur investissement initial et réduisent les temps d'arrêt.

En fin de compte, la compréhension de ces propriétés vous permet d'optimiser vos processus de chauffage pour une meilleure efficacité, qualité et fiabilité.

Tableau récapitulatif :

| Aspect clé | Rôle dans la fabrication de la céramique et du verre |

|---|---|

| Fonction principale | Convertir l'énergie électrique en chaleur rayonnante pour un contrôle précis de la température |

| Performance en température | Fonctionne de manière fiable à des températures extrêmement élevées (par exemple, pour la fusion du verre) |

| Uniformité de la chaleur | Assure une distribution uniforme de la température pour prévenir les défauts tels que les fissures |

| Propriétés du matériau | Haute résistance au choc thermique, inertie chimique et longue durée de vie |

| Avantages opérationnels | Efficacité énergétique, installation flexible et haute densité de puissance |

| Considérations | L'effet de vieillissement nécessite une compensation de tension ; sensible aux contaminants |

Prêt à améliorer votre fabrication de céramique ou de verre avec des solutions fiables à haute température ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes de chauffage avancés adaptés à vos besoins. Notre gamme de produits comprend des fours à étouffage, des fours tubulaires, des fours rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous avec de profondes capacités de personnalisation pour répondre à vos exigences expérimentales et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants en carbure de silicium peuvent stimuler votre efficacité, votre qualité et votre rentabilité !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four à moufle à haute température pour laboratoire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection