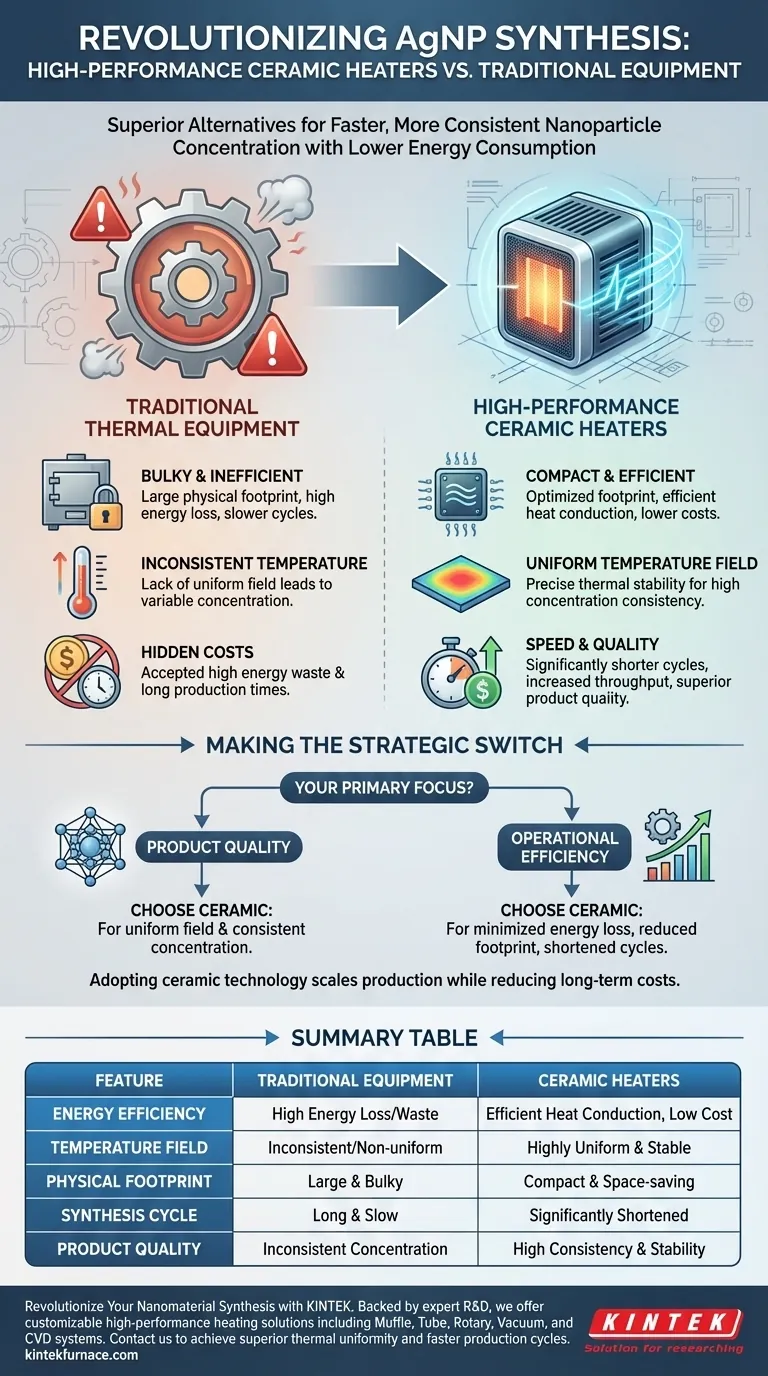

Les radiateurs céramiques haute performance offrent une alternative supérieure aux équipements thermiques traditionnels pour la synthèse de nanoparticules d'argent (AgNP). En exploitant une conduction thermique efficace et en créant un champ de température uniforme, ces radiateurs résolvent les problèmes critiques liés au gaspillage d'énergie et à l'instabilité des processus. Cette technologie permet directement des cycles de synthèse plus rapides et des concentrations de nanoparticules plus constantes.

En remplaçant les équipements thermiques traditionnels, volumineux et inefficaces, par des radiateurs céramiques haute performance, les laboratoires peuvent obtenir une plus grande cohérence dans la concentration des nanoparticules tout en réduisant considérablement la consommation d'énergie et les cycles opérationnels.

Surmonter les limitations traditionnelles

Efficacité énergétique améliorée

Les équipements thermiques traditionnels se caractérisent souvent par des pertes d'énergie élevées.

Les radiateurs céramiques haute performance remédient à cela en assurant une conduction thermique efficace.

Cela garantit que l'énergie est utilisée efficacement, ce qui réduit directement les coûts opérationnels.

Optimisation de l'encombrement physique

Les anciens systèmes thermiques nécessitent fréquemment une grande quantité d'espace physique pour fonctionner.

Les radiateurs céramiques offrent une solution nettement plus compacte.

Cela réduit les besoins en espace de l'équipement, permettant une meilleure utilisation de l'espace du laboratoire ou de l'usine de fabrication.

Amélioration de la qualité et de la vitesse de synthèse

Obtenir une uniformité thermique

La préparation de nanoparticules d'argent à haute concentration nécessite une stabilité thermique précise.

Les radiateurs céramiques génèrent un champ de température uniforme dans l'environnement de synthèse.

Cette uniformité est essentielle pour garantir que la concentration des nanoparticules reste constante tout au long du lot.

Raccourcissement des cycles de production

Les méthodes traditionnelles luttent souvent avec de longs temps de cycle nécessaires pour maintenir la stabilité thermique.

Les propriétés de transfert de chaleur supérieures des radiateurs céramiques permettent au système d'atteindre et de maintenir rapidement les températures cibles.

Cette capacité raccourcit considérablement le cycle de synthèse, augmentant le débit global.

Comprendre les compromis

Le coût de l'équipement existant

Bien que l'équipement traditionnel soit une donnée connue, il crée une « taxe cachée » sur la production par son inefficacité.

Le compromis de s'en tenir à une technologie plus ancienne est une perte d'énergie élevée et des temps de production plus lents.

Précision par rapport au chauffage général

L'équipement thermique général peut suffire pour les tâches de chauffage de base, mais il manque de la précision requise pour les nanomatériaux sensibles.

Pour les AgNP à haute concentration, l'absence d'un champ de température uniforme dans les unités traditionnelles entraîne souvent une qualité de produit incohérente.

Faire le changement stratégique

Choisir le bon élément chauffant est essentiel pour optimiser votre processus de synthèse chimique.

- Si votre objectif principal est la qualité du produit : Fiez-vous aux radiateurs céramiques pour fournir le champ de température uniforme nécessaire au maintien d'une concentration constante de nanoparticules.

- Si votre objectif principal est l'efficacité opérationnelle : Passez à la technologie céramique pour minimiser les pertes d'énergie, réduire l'encombrement spatial et raccourcir les cycles de production.

L'adoption du chauffage céramique haute performance est une étape logique pour les laboratoires qui visent à augmenter leur production tout en réduisant les coûts opérationnels à long terme.

Tableau récapitulatif :

| Caractéristique | Équipement thermique traditionnel | Radiateurs céramiques haute performance |

|---|---|---|

| Efficacité énergétique | Pertes et gaspillage d'énergie élevés | Conduction thermique efficace ; faible coût |

| Champ de température | Inconstant/Non uniforme | Très uniforme et stable |

| Encombrement physique | Grand et volumineux | Compact et peu encombrant |

| Cycle de synthèse | Long et lent | Cycles considérablement raccourcis |

| Qualité du produit | Concentration incohérente | Haute cohérence et stabilité |

Révolutionnez votre synthèse de nanomatériaux avec KINTEK

Ne laissez pas une technologie de chauffage obsolète compromettre les résultats de vos recherches ou votre budget opérationnel. KINTEK fournit des solutions de chauffage haute performance conçues pour les exigences rigoureuses des laboratoires modernes et de la fabrication industrielle.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que d'autres fours haute température de laboratoire, tous entièrement personnalisables selon vos protocoles de synthèse spécifiques.

Prêt à obtenir une uniformité thermique supérieure et des cycles de production plus rapides ? Contactez-nous dès aujourd'hui pour discuter de vos besoins uniques avec nos spécialistes techniques et découvrir l'avantage KINTEK.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment la structure géométrique des éléments chauffants en graphite affecte-t-elle la distribution du champ thermique ? Optimiser l'uniformité

- Quels sont les différents types d'éléments chauffants ? Un guide des matériaux et des facteurs de forme

- Quels sont les quatre principaux avantages du contrôle avancé de la puissance dans le chauffage industriel ? Améliorez l'efficacité, la précision et la sécurité

- Quels sont les éléments chauffants à haute température utilisés dans les fours sous vide de laboratoire et quelles températures peuvent-ils atteindre ? Découvrez les meilleures options pour votre laboratoire

- Qu'est-ce que la résistance aux chocs thermiques et pourquoi est-elle importante ? Assurer la durabilité des matériaux dans des températures extrêmes

- Quelle est la composition et quelles sont les propriétés clés des alliages Cuivre-Nickel (CuNi) ? Découvrez leur stabilité et leur durabilité

- Quelles sont les principales caractéristiques des éléments chauffants en carbure de silicium ? Débloquez la précision et la durabilité à haute température

- Que sont les réchauffeurs à bande et quelles sont leurs caractéristiques ? Découvrez des solutions de chauffage polyvalentes pour vos besoins industriels