Fondamentalement, le carbure de silicium est utilisé dans les environnements industriels difficiles car il offre une combinaison rare de résistance chimique exceptionnelle et la capacité de maintenir son intégrité structurelle à des températures extrêmement élevées, dépassant de loin les limites de nombreux alliages métalliques spécialisés.

Le carbure de silicium n'est pas seulement un remplacement pour le métal ; c'est une solution pour les conditions opérationnelles où les métaux échouent fondamentalement. Il excelle dans les environnements où la chaleur extrême et la corrosion chimique agressive se produisent simultanément, ce qui le rend indispensable pour des processus industriels spécifiques à haute valeur ajoutée.

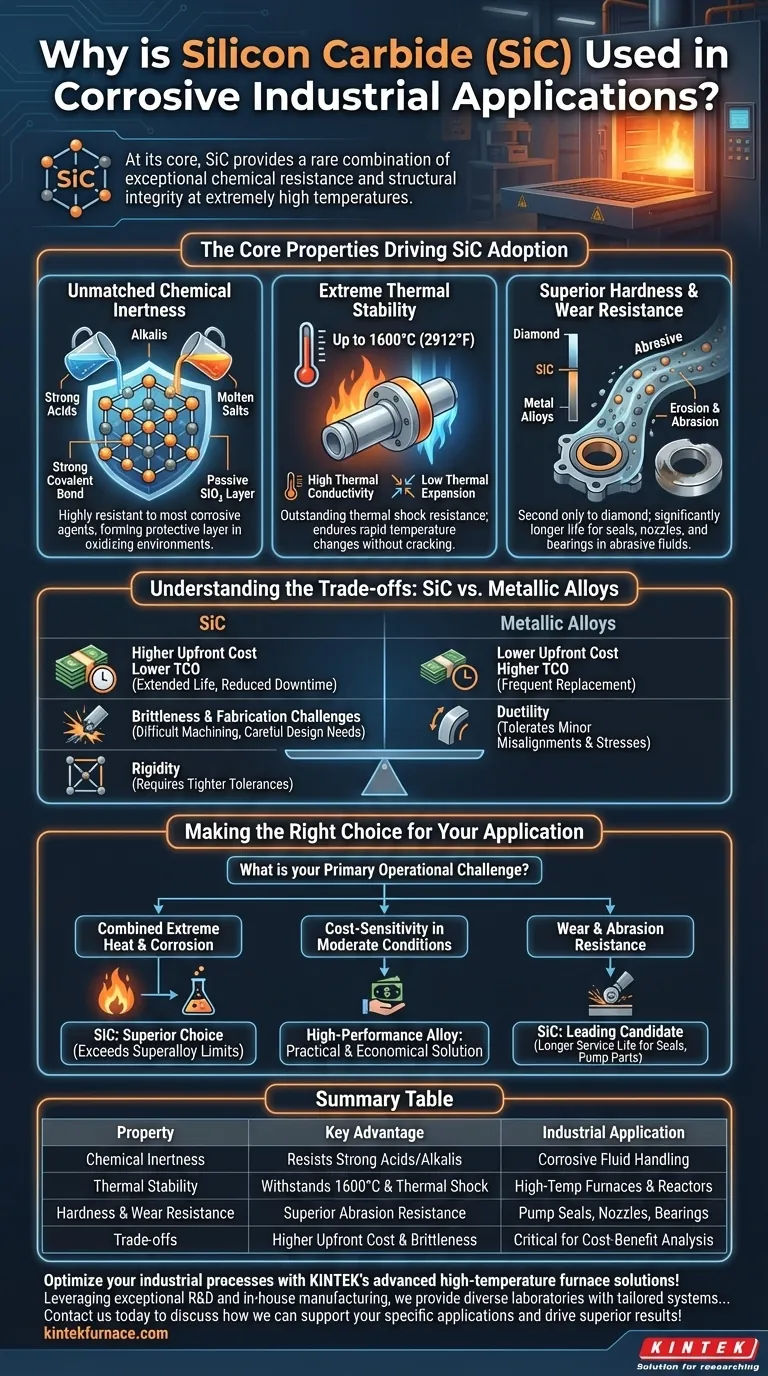

Les propriétés fondamentales qui motivent l'adoption du SiC

Pour comprendre pourquoi le carbure de silicium (SiC) est spécifié pour ces rôles exigeants, nous devons examiner ses propriétés matérielles fondamentales. Ce n'est pas une seule caractéristique, mais la combinaison de plusieurs, qui le rend si précieux.

Inertie chimique inégalée

La principale raison de son utilisation dans les environnements corrosifs est sa remarquable stabilité chimique. La puissante liaison covalente entre les atomes de silicium et de carbone est incroyablement forte et difficile à rompre pour les agents corrosifs.

Cela rend le SiC très résistant à presque tous les acides forts, alcalis et sels fondus, même à des températures élevées. Dans de nombreux environnements oxydants, il forme également une couche passive et protectrice de dioxyde de silicium (SiO₂), qui protège davantage le matériau sous-jacent contre l'attaque chimique.

Stabilité thermique extrême

Le carbure de silicium fonctionne exceptionnellement bien sous une chaleur intense, certaines qualités étant capables de fonctionner à l'air à des températures allant jusqu'à 1600 °C (2912 °F).

Au-delà de la simple résistance à la chaleur, il possède une conductivité thermique élevée et une faible dilatation thermique. Cette combinaison offre une résistance exceptionnelle aux chocs thermiques, ce qui signifie qu'il peut supporter des changements de température rapides sans se fissurer – un point de défaillance courant pour de nombreux autres matériaux céramiques.

Dureté et résistance à l'usure supérieures

Dans de nombreux processus industriels, la corrosion s'accompagne d'érosion et d'abrasion dues aux liquides, boues ou gaz en circulation. Le carbure de silicium est l'un des matériaux disponibles commercialement les plus durs, juste après le diamant.

Cette dureté extrême se traduit directement par une résistance à l'usure supérieure. Les composants tels que les garnitures de pompe, les buses, les roulements et les pièces de vanne fabriqués en SiC durent beaucoup plus longtemps que leurs homologues métalliques dans les applications de manutention de fluides abrasifs.

Comprendre les compromis : SiC par rapport aux alliages métalliques

Bien que le carbure de silicium présente des avantages évidents, ce n'est pas une solution universelle. Un conseiller de confiance doit peser ses avantages par rapport à ses limites pratiques, en particulier par rapport aux alliages haute performance comme le nickel-chrome.

Le facteur coût

La production de carbure de silicium de haute pureté est un processus complexe et énergivore. Cela entraîne un coût initial des matériaux nettement plus élevé par rapport à la plupart des alliages métalliques.

Cependant, une analyse appropriée doit prendre en compte le Coût Total de Possession (TCO). La durée de vie prolongée et la réduction des temps d'arrêt offertes par les composants en SiC peuvent souvent justifier l'investissement initial dans des applications critiques.

Fragilité et défis de fabrication

Comme la plupart des céramiques avancées, le carbure de silicium est un matériau fragile. Contrairement aux métaux, qui se plient et se déforment sous contrainte (ductilité), le SiC se fracturera de manière catastrophique s'il est soumis à un impact brusque ou à une charge de traction excessive.

Cette fragilité, combinée à son extrême dureté, rend également son usinage en formes complexes très difficile et coûteux. Cela augmente le coût final du composant et nécessite des considérations de conception minutieuses pour éviter les concentrations de contraintes.

Les limites de la « flexibilité »

Lorsque les références mentionnent que le SiC est moins « flexible en température » que les alliages, cela fait souvent référence à ce manque de ductilité. Les composants métalliques peuvent souvent tolérer de légers désalignements, vibrations et contraintes thermiques en se déformant légèrement.

Un système conçu avec des composants en carbure de silicium doit être conçu avec des tolérances beaucoup plus strictes pour tenir compte de la rigidité du matériau et éviter la défaillance mécanique.

Faire le bon choix pour votre application

La sélection du matériau approprié nécessite une compréhension claire de votre principal défi opérationnel. Il n'y a pas de matériau unique « meilleur », seulement celui qui convient le mieux à la tâche.

- Si votre objectif principal est la combinaison chaleur extrême et corrosion : Le carbure de silicium est le choix supérieur, car il fonctionne dans des conditions où même les superalliages se dégradent.

- Si votre objectif principal est la sensibilité au coût dans des conditions modérées : Un alliage nickel-chrome haute performance est souvent la solution la plus pratique et la plus économique.

- Si votre objectif principal est la résistance à l'usure et à l'abrasion : Le carbure de silicium est un candidat de choix pour les composants tels que les garnitures, les buses et les pièces de pompe, offrant une durée de vie beaucoup plus longue que les aciers trempés ou les alliages.

Choisir le bon matériau consiste à faire correspondre son profil unique à l'éventail complet de vos exigences opérationnelles.

Tableau récapitulatif :

| Propriété | Avantage clé | Application industrielle |

|---|---|---|

| Inertie chimique | Résiste aux acides forts, alcalis et sels fondus | Systèmes de manutention de fluides corrosifs |

| Stabilité thermique | Résiste jusqu'à 1600°C et aux chocs thermiques | Fours et réacteurs à haute température |

| Dureté et résistance à l'usure | Résistance supérieure à l'abrasion, juste après le diamant | Garnitures de pompe, buses et roulements |

| Compromis | Coût initial plus élevé et fragilité par rapport aux alliages | Essentiel pour l'analyse coût-bénéfice dans des conditions difficiles |

Optimisez vos processus industriels avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes sur mesure tels que des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, améliorant la durabilité et l'efficacité dans les environnements corrosifs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques et générer des résultats supérieurs !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité