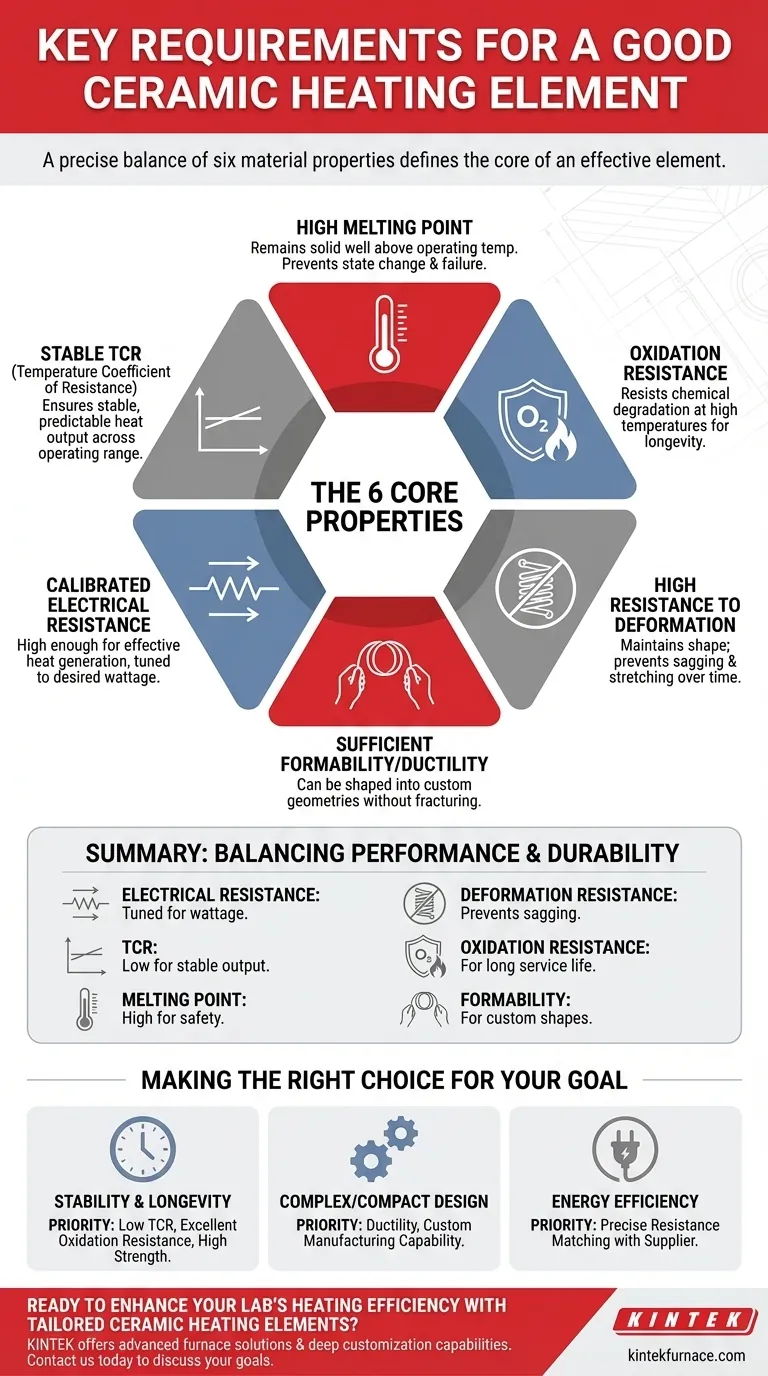

À la base, un bon élément chauffant en céramique est défini par un équilibre précis de six propriétés matérielles. Il s'agit d'une résistance électrique élevée (mais non isolante), d'un point de fusion élevé, d'une forte résistance à l'oxydation et à la déformation à haute température, d'un coefficient de température de résistance stable et d'une ductilité suffisante pour être façonné dans sa forme finale.

Un élément chauffant en céramique véritablement efficace est plus qu'un simple matériau qui chauffe. C'est un composant précisément conçu pour convertir l'énergie électrique en chaleur stable et prévisible tout en résistant aux contraintes physiques et chimiques extrêmes de son environnement de fonctionnement.

Propriétés électriques fondamentales pour un chauffage efficace

La fonction principale d'un élément chauffant est de convertir l'électricité en chaleur par un processus connu sous le nom de chauffage Joule. Cela nécessite des caractéristiques électriques spécifiques.

Résistance électrique calibrée

Le matériau d'un élément doit avoir une résistance électrique élevée pour générer de la chaleur efficacement. Si la résistance est trop faible, il agira comme un simple fil ; si elle est trop élevée (isolante), aucun courant ne circulera. Le matériau idéal est une résistance, parfaitement réglée pour générer la puissance souhaitée à une tension spécifique.

Coefficient de température de résistance stable

Le coefficient de température de résistance (CTR) décrit à quel point la résistance d'un matériau change lorsque sa température change. Pour la plupart des applications de chauffage, un CTR faible est essentiel. Cela garantit que la production de chaleur reste stable et prévisible sur toute la plage de température de fonctionnement, évitant les pics ou les baisses de puissance inattendus. L'exception concerne les éléments chauffants autorégulateurs (PTC), qui sont conçus pour avoir une résistance qui change de manière prévisible.

Durabilité physique et chimique essentielle

Un élément chauffant fonctionne dans un environnement difficile. Sa stabilité physique et chimique est tout aussi importante que ses performances électriques pour garantir une longue durée de vie et une fiabilité à long terme.

Point de fusion élevé

C'est une exigence fondamentale. L'élément doit rester à l'état solide bien au-dessus de sa température de fonctionnement maximale. Un point de fusion élevé permet une génération de chaleur efficace sans risque que le matériau ne change d'état, ce qui entraînerait une défaillance immédiate.

Résistance à la déformation à haute température

Au-delà de ne pas fondre, le matériau doit posséder une résistance élevée au « fluage ». Il doit résister à l'affaissement, à l'étirement ou à la déformation lorsqu'il est maintenu à haute température pendant de longues périodes. Le maintien de sa forme originale est essentiel pour des performances constantes et pour éviter les courts-circuits électriques.

Résistance à l'oxydation

Les températures élevées accélèrent considérablement l'oxydation, une réaction chimique avec l'oxygène qui peut dégrader le matériau chauffant et entraîner une défaillance prématurée. Les éléments efficaces sont soit intrinsèquement résistants à l'oxydation, soit protégés par une couche d'oxyde stable et non conductrice, souvent à base de silicium ou d'aluminium.

Comprendre les compromis : du matériau au fabricant

Bien que les propriétés intrinsèques du matériau soient primordiales, la « qualité » d'un élément chauffant dans une application réelle dépend également de sa fabrication et du fournisseur qui le fournit.

Facilité de formage et ductilité

Le matériau chauffant brut doit être suffisamment ductile pour être façonné en bobines, rubans ou géométries personnalisées sans se fracturer. Le matériau théoriquement le plus parfait est inutile s'il ne peut pas être fabriqué sous la forme requise pour votre appareil.

Le rôle du fournisseur

Un élément chauffant de premier ordre est souvent un composant personnalisé. Un bon fournisseur agit comme un partenaire technique, adaptant la puissance, la taille physique et la tension de l'élément à vos besoins exacts. Son expérience est cruciale pour améliorer l'efficacité énergétique de votre système et garantir des performances stables.

Vérification de la qualité et de l'expérience

Recherchez un fabricant ayant une expérience approfondie dans l'industrie et des spécifications de matériaux transparentes. Les avis clients positifs et un support technique réactif sont de bons indicateurs que vous choisissez un partenaire fiable, et non seulement une pièce.

Faire le bon choix pour votre objectif

Votre priorité spécifique déterminera les exigences sur lesquelles vous devriez insister lors de la sélection d'un élément.

- Si votre objectif principal est la stabilité et une longue durée de vie : Privilégiez les matériaux avec un CTR faible, une excellente résistance à l'oxydation et une résistance élevée à des températures élevées.

- Si votre objectif principal est une conception complexe ou compacte : Insistez sur la ductilité du matériau et la capacité du fabricant à produire des formes et des tailles personnalisées.

- Si votre objectif principal est une efficacité énergétique maximale : Travaillez en étroite collaboration avec un fournisseur pour adapter précisément la résistance et la conception de l'élément aux objectifs de tension et de performance de votre système.

Comprendre ces exigences clés vous permet de sélectionner un élément qui offre non seulement de la chaleur, mais aussi des performances fiables et efficaces pour l'application prévue.

Tableau récapitulatif :

| Exigence | Détails clés |

|---|---|

| Résistance électrique | Résistance élevée pour une génération de chaleur efficace, réglée sur la puissance souhaitée |

| Coefficient de température de résistance (CTR) | CTR faible pour une production de chaleur stable sur les plages de température |

| Point de fusion | Point de fusion élevé pour éviter le changement d'état et la défaillance |

| Résistance à la déformation | Résistance élevée au fluage pour éviter l'affaissement ou l'étirement à haute température |

| Résistance à l'oxydation | Résistance inhérente ou protégée à l'oxydation pour la longévité |

| Facilité de formage | Ductilité suffisante pour être façonné en bobines, rubans ou géométries personnalisées |

| Partenariat avec le fournisseur | Personnalisation de la puissance, de la taille et de la tension pour une efficacité optimale |

Prêt à améliorer l'efficacité de chauffage de votre laboratoire avec des éléments chauffants en céramique sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, offrant des performances fiables et des économies d'énergie. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs spécifiques !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie