L'installation d'un analyseur d'oxygène à l'extrémité d'échappement est le point de contrôle de sécurité définitif pour prévenir les défaillances catastrophiques dans un système Roll-to-Roll (R2R). Il sert d'outil de vérification primaire pour confirmer que la chambre de réaction est chimiquement inerte avant le début des opérations à haut risque. Sans ce point de données spécifique, l'introduction de gaz précurseurs inflammables dans un environnement chauffé reposerait sur des suppositions, créant un risque immédiat et grave d'explosion.

L'analyseur agit comme un "arrêt d'urgence" critique dans le protocole de sécurité. En vérifiant que les niveaux résiduels d'oxygène sont tombés en dessous de 0,5 % avant de permettre l'introduction de gaz explosifs comme l'acétylène, il fournit les données de verrouillage essentielles nécessaires pour prévenir l'oxydation et assurer un fonctionnement sûr et continu.

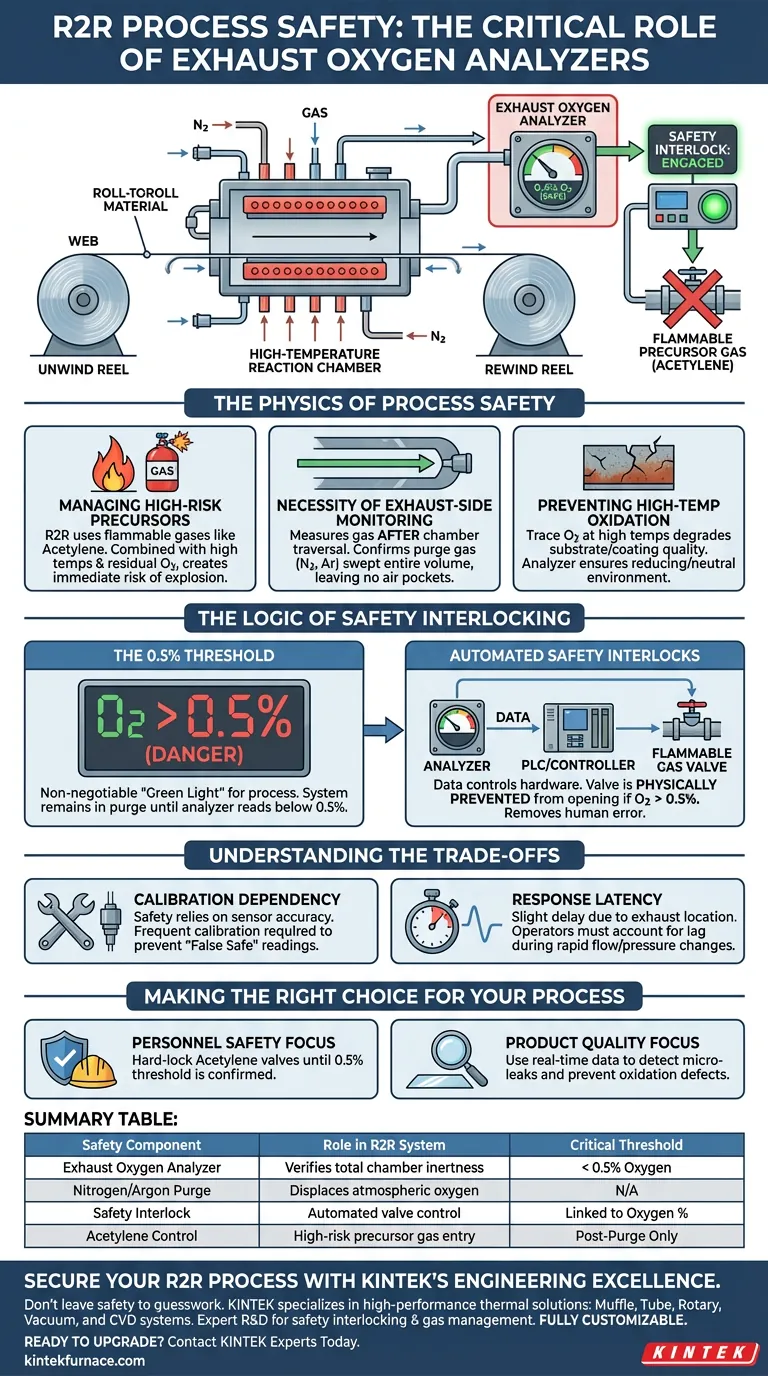

La physique de la sécurité des processus

Gestion des précurseurs à haut risque

Les systèmes R2R nécessitent fréquemment l'utilisation de gaz inflammables et explosifs, tels que l'acétylène, pour faciliter les réactions.

Ces gaz sont très instables en présence d'oxydants.

Étant donné que le système fonctionne à des températures élevées, la combinaison de l'acétylène et de l'oxygène atmosphérique résiduel crée un environnement parfait pour une combustion ou une explosion immédiate.

La nécessité d'une surveillance côté échappement

Placer l'analyseur à l'extrémité d'échappement est un choix de conception stratégique, pas arbitraire.

Il mesure le gaz *après* qu'il a traversé toute la chambre de réaction.

Cela confirme que le gaz de purge (généralement de l'azote ou de l'argon) a balayé avec succès tout le volume de la chambre, ne laissant aucune poche d'air.

Prévention de l'oxydation à haute température

Au-delà du risque d'explosion, l'oxygène provoque une oxydation rapide des matériaux traités.

À haute température, même des traces d'oxygène peuvent dégrader la qualité du substrat ou du revêtement.

L'analyseur garantit que l'environnement est chimiquement réducteur ou neutre, protégeant ainsi l'intégrité du produit.

La logique du verrouillage de sécurité

Le seuil de 0,5 %

La référence principale établit une limite de sécurité stricte : la concentration d'oxygène doit être inférieure à 0,5 %.

C'est le "feu vert" non négociable pour le processus.

Jusqu'à ce que l'analyseur affiche une valeur inférieure à cette valeur spécifique, le système reste en état de purge.

Verrouillages de sécurité automatisés

Les données fournies par l'analyseur font plus qu'informer l'opérateur ; elles contrôlent le matériel.

Cela crée un verrouillage de sécurité : les vannes pour les gaz inflammables (acétylène) sont physiquement empêchées de s'ouvrir si le niveau d'oxygène est supérieur au seuil.

Ce mécanisme élimine le potentiel d'erreur humaine, garantissant que des gaz dangereux ne peuvent pas être introduits dans un environnement riche en oxygène.

Comprendre les compromis

Dépendance au calibrage

La sécurité de l'ensemble du système repose fortement sur la précision du capteur.

Si l'analyseur n'est pas calibré fréquemment, il peut indiquer un "faux positif" (une lecture basse alors que l'oxygène est en réalité élevé).

Les opérateurs doivent accorder à la maintenance des capteurs la même priorité qu'à l'exploitation du four lui-même.

Latence de réponse

Étant donné que l'analyseur est situé à l'échappement, il y a un léger délai entre un changement dans la chambre et la lecture sur le capteur.

Les opérateurs doivent tenir compte de ce temps de latence.

Des changements rapides de débit ou de pression peuvent ne pas être immédiatement reflétés dans la lecture d'oxygène, nécessitant des changements opérationnels conservateurs.

Faire le bon choix pour votre processus

Pour garantir la sécurité et la longévité de votre système R2R, vos protocoles opérationnels doivent être centrés sur ce point de données critique.

- Si votre objectif principal est la sécurité du personnel : Assurez-vous que votre logiciel de contrôle est programmé pour verrouiller les vannes d'acétylène jusqu'à ce que le seuil de 0,5 % soit confirmé par l'analyseur.

- Si votre objectif principal est la qualité du produit : Utilisez les données en temps réel de l'analyseur pour détecter les micro-fuites dans le système de vide ou d'étanchéité qui pourraient introduire des défauts d'oxydation.

La véritable sécurité des processus est atteinte lorsque vous considérez l'analyseur d'oxygène non pas comme un moniteur, mais comme la clé maîtresse de votre chambre de réaction.

Tableau récapitulatif :

| Composant de sécurité | Rôle dans le système R2R | Seuil critique |

|---|---|---|

| Analyseur d'oxygène à l'échappement | Vérifie l'inertie totale de la chambre avant l'introduction de gaz | < 0,5 % d'oxygène |

| Purge à l'azote/argon | Déplace l'oxygène atmosphérique et crée un environnement neutre | N/A |

| Verrouillage de sécurité | Contrôle automatisé des vannes empêchant l'entrée de gaz inflammables | Lié au % d'oxygène |

| Contrôle de l'acétylène | Entrée de gaz précurseur à haut risque uniquement après vérification de sécurité | Après purge uniquement |

Sécurisez votre processus R2R avec l'excellence d'ingénierie de KINTEK

Ne laissez pas la sécurité de votre laboratoire au hasard. Chez KINTEK, nous sommes spécialisés dans les solutions thermiques haute performance, y compris les systèmes Muffle, Tube, Rotatif, sous vide et CVD. Notre équipe R&D experte comprend la nécessité critique du verrouillage de sécurité et de la gestion précise des gaz pour les opérations Roll-to-Roll.

Que vous ayez besoin d'un four à haute température construit sur mesure ou de conseils d'experts sur l'intégration d'analyseurs de sécurité dans votre flux de travail, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques de recherche et de fabrication.

Prêt à améliorer la sécurité et la précision de votre laboratoire ? Contactez les experts KINTEK dès aujourd'hui

Guide Visuel

Références

- Jean‐Luc Meunier, Jason R. Tavares. Continuous Reactive-Roll-to-Roll Growth of Carbon Nanotubes for Fog Water Harvesting Applications. DOI: 10.3390/c10010009

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment l'IA et l'apprentissage automatique peuvent-ils améliorer les processus des fours tubulaires CVD ? Améliorer la qualité, la vitesse et la sécurité

- Comment le frittage en four tubulaire CVD améliore-t-il la croissance du graphène ?Optimiser la qualité et l'évolutivité

- Quels facteurs contribuent au coût élevé des procédés CVD ? Découvrez les principaux moteurs et les informations sur la réduction des coûts

- Comment le CVD permet-il d'obtenir des films d'une grande pureté et uniformes ? Maîtrisez un dépôt de film précis pour des résultats supérieurs

- Quels sont les avantages de l'utilisation d'un tube de quartz de haute pureté pour la croissance de MoS2 ? Assurer une pureté supérieure des semi-conducteurs CVD

- Pourquoi un système de gaz porteur d'argon avec des débitmètres multicanaux est-il nécessaire pour le CVD ? Maîtriser la précision des couches minces

- Quelles sont les applications courantes du CVD dans l'industrie des semi-conducteurs ? Essentiel pour le dépôt de couches minces dans les microcircuits

- Comment un système CVD contrôle-t-il précisément la croissance des nanofils de InN ? Secrets d'expert pour une synthèse de haute qualité