Dans l'industrie des semi-conducteurs, le dépôt chimique en phase vapeur (CVD) est le processus fondamental utilisé pour construire les couches critiques d'un circuit intégré. Ses applications les plus courantes sont le dépôt de couches minces telles que le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄) pour l'isolation électrique, le silicium polycristallin (poly-Si) pour les grilles de transistors, et les métaux comme le tungstène pour créer des chemins conducteurs.

À la base, le CVD ne consiste pas seulement à appliquer des revêtements ; il s'agit de construire avec précision les blocs de construction fondamentaux d'une micropuce. Le processus permet la création des couches distinctes isolantes, conductrices et semi-conductrices qui définissent les dispositifs électroniques modernes.

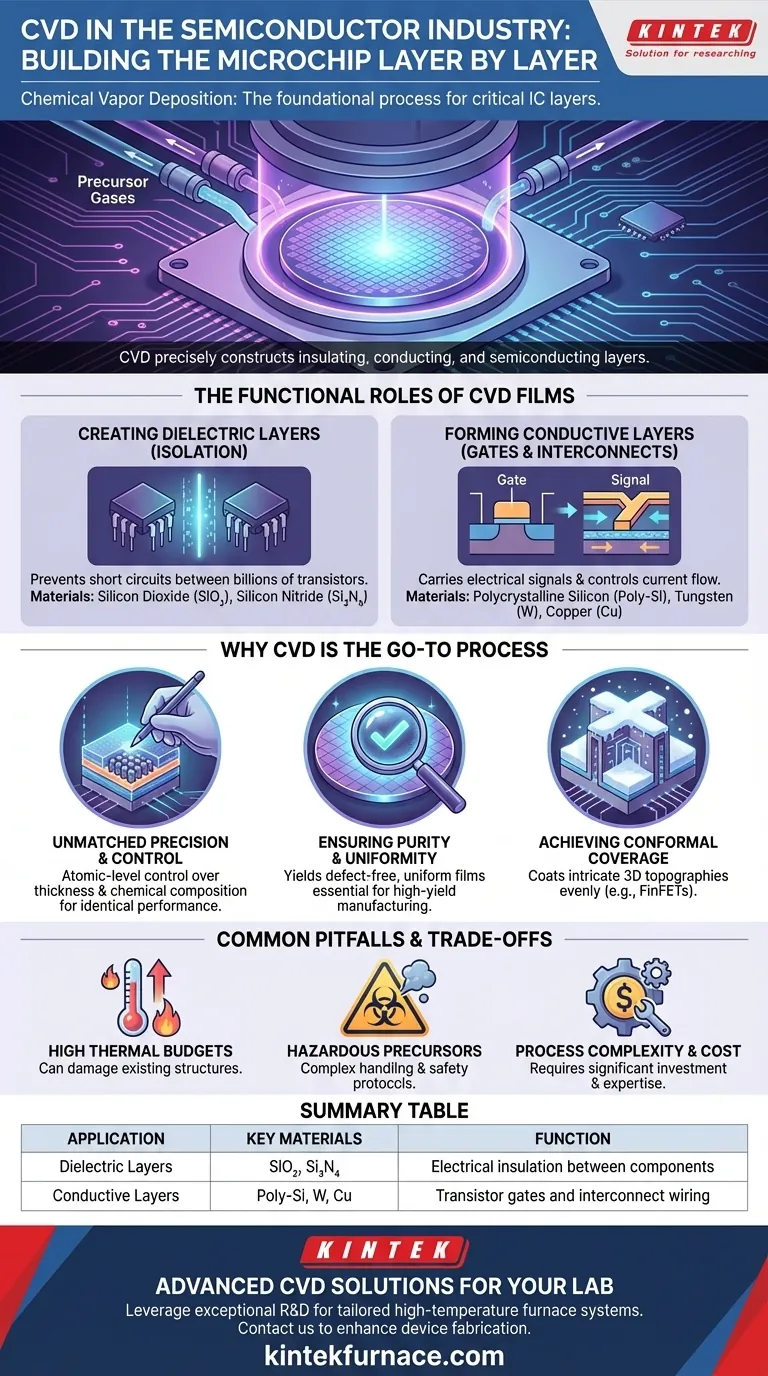

Les rôles fonctionnels des films CVD dans un circuit intégré

Pour comprendre l'importance du CVD, il faut examiner la fonction spécifique que chaque couche déposée remplit au sein d'un transistor, l'interrupteur de base qui alimente toute la logique numérique.

Création de couches diélectriques pour l'isolation

L'utilisation la plus fréquente du CVD est le dépôt de films diélectriques (isolants). Des milliards de transistors sont intégrés sur une seule puce, et ils doivent être électriquement isolés les uns des autres pour éviter les courts-circuits.

Le CVD est utilisé pour faire croître des films de dioxyde de silicium (SiO₂) et de nitrure de silicium (Si₃N₄). Ces matériaux agissent comme les principaux isolants entre les composants conducteurs, garantissant que les signaux électriques ne circulent que le long des chemins prévus.

Formation de couches conductrices pour les grilles et les interconnexions

Le CVD est également essentiel pour créer les chemins qui transportent les signaux électriques et contrôlent le flux de courant.

Le silicium polycristallin (poly-Si) est un matériau clé déposé par CVD pour former la grille d'un transistor. La grille agit comme l'interrupteur qui allume ou éteint le transistor.

De plus, le CVD est utilisé pour déposer des métaux tels que le tungstène (W) et le cuivre (Cu). Ces métaux remplissent de minuscules tranchées et vias pour former le « câblage » complexe, ou interconnexions, qui relient des millions ou des milliards de transistors ensemble pour former un circuit fonctionnel.

Pourquoi le CVD est le processus privilégié

Le CVD est préféré aux autres méthodes de dépôt dans la fabrication des semi-conducteurs car il offre un niveau de contrôle inégalé, ce qui est non négociable aux échelles nanométriques des puces modernes.

Précision et contrôle inégalés

Le CVD permet un contrôle au niveau atomique sur l'épaisseur et la composition chimique du film déposé. Cette précision est essentielle pour garantir que chaque transistor sur une puce fonctionne de manière identique.

Assurer la pureté et l'uniformité

Le processus produit des films exceptionnellement uniformes et sans défaut sur toute la surface d'une plaquette de silicium. Un seul défaut microscopique peut rendre inutilisable une puce entière valant des millions de dollars, ce qui rend la pureté et la constance du CVD essentielles pour le rendement de fabrication et la fiabilité des dispositifs.

Atteindre une couverture conforme

À mesure que les transistors ont diminué de taille, ils ont évolué vers des structures tridimensionnelles complexes (comme les FinFETs). Le CVD excelle à créer des films conformes, ce qui signifie que le matériau déposé recouvre uniformément toutes les surfaces de ces topographies complexes, un peu comme une couche de neige recouvre un paysage entier.

Pièges courants et compromis

Bien qu'indispensable, le CVD n'est pas sans complexités. Comprendre ses limites offre une image plus complète du processus de fabrication.

Budgets thermiques élevés

De nombreux processus CVD, en particulier ceux destinés aux films de haute qualité comme le nitrure de silicium, nécessitent des températures très élevées. Ce « budget thermique » peut potentiellement endommager ou altérer d'autres structures déjà présentes sur la plaquette, obligeant les ingénieurs à séquencer soigneusement les étapes de fabrication.

Chimie des précurseurs et sécurité

Le CVD repose sur des gaz précurseurs volatils et souvent dangereux. La gestion de la manipulation, de la livraison et des sous-produits de ces produits chimiques ajoute une complexité et un coût importants à l'installation de fabrication (fab). Le choix du précurseur a un impact direct sur la qualité du film, le coût et les protocoles de sécurité.

Complexité et coût du processus

Les réacteurs CVD sont des équipements sophistiqués et coûteux. Le développement et le maintien d'un processus CVD stable et reproductible pour un film spécifique nécessitent un investissement important tant en équipement qu'en expertise en ingénierie.

Faire le bon choix pour votre objectif

L'application CVD spécifique est toujours directement liée à l'exigence fonctionnelle du dispositif en cours de fabrication.

- Si votre objectif principal est l'isolation électrique : Vous utiliserez le CVD pour déposer des films diélectriques comme le dioxyde de silicium ou le nitrure de silicium entre les éléments conducteurs.

- Si votre objectif principal est de créer des chemins conducteurs : Vous utiliserez le CVD pour déposer du silicium polycristallin pour les grilles de transistors ou des métaux comme le tungstène pour le câblage d'interconnexion.

- Si votre objectif principal est de construire le dispositif actif : Vous utiliserez le CVD pour déposer les matériaux semi-conducteurs de base, comme le polysilicium, qui forment le cœur du transistor lui-même.

En fin de compte, le CVD est la technologie qui traduit le plan architectural d'une puce en une réalité physique et fonctionnelle, couche par couche atomique.

Tableau récapitulatif :

| Application | Matériaux clés déposés | Fonction dans les dispositifs semi-conducteurs |

|---|---|---|

| Couches diélectriques | Dioxyde de silicium (SiO₂), Nitrure de silicium (Si₃N₄) | Isolation électrique entre les composants |

| Couches conductrices | Silicium polycristallin (poly-Si), Tungstène (W), Cuivre (Cu) | Grilles de transistors et câblage d'interconnexion |

| Avantages généraux | Divers films minces | Précision, uniformité et couverture conforme pour une fabrication à haut rendement |

Besoin de solutions CVD avancées pour votre laboratoire de semi-conducteurs ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température telles que les systèmes CVD/PECVD, les fours à Muffle, Tube, Rotatifs, sous Vide et sous Atmosphère. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer votre fabrication de dispositifs avec des équipements fiables et sur mesure !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température