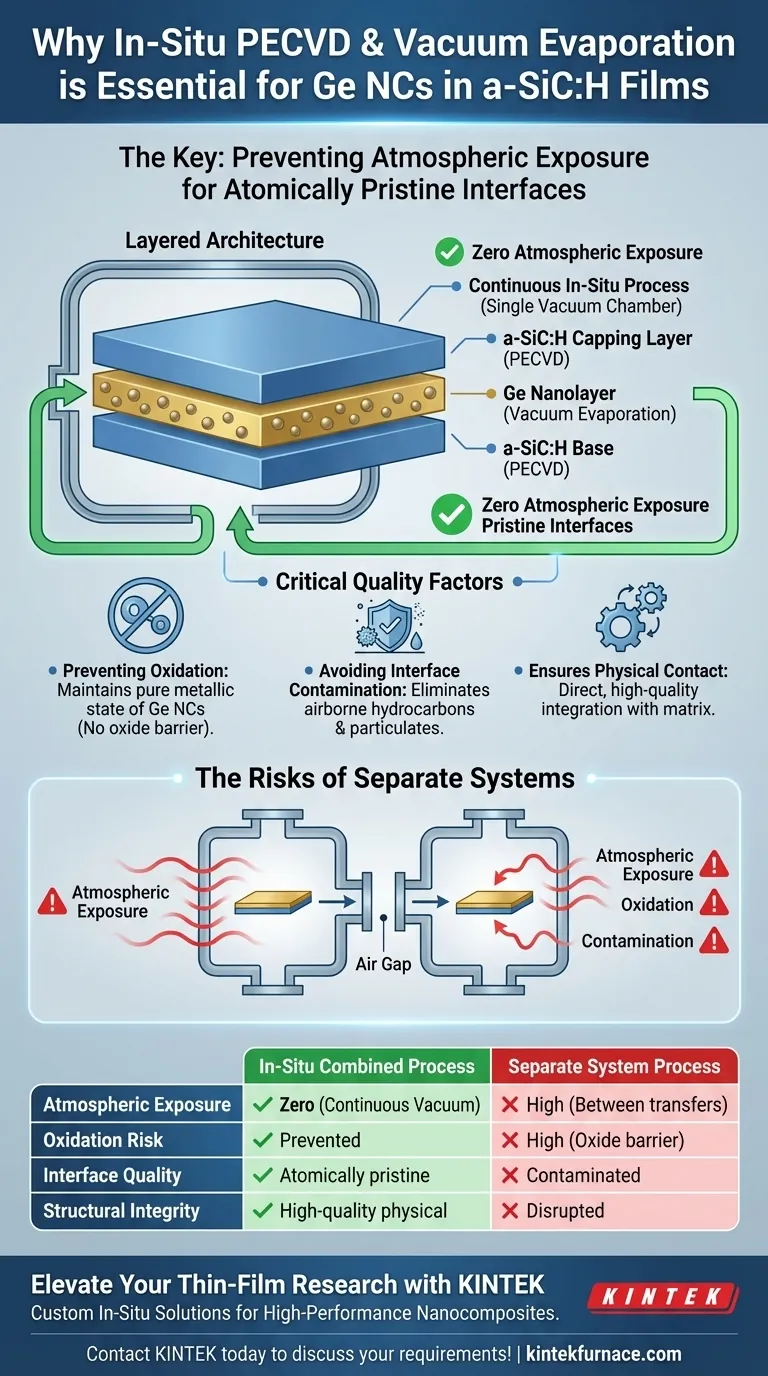

La combinaison in-situ du dépôt chimique en phase vapeur assisté par plasma (PECVD) et de l'évaporation sous vide est essentielle car elle empêche l'exposition atmosphérique pendant les phases critiques de fabrication. En abritant les deux technologies au sein d'un seul système sous vide, le processus élimine le risque d'oxydation et de contamination qui survient lors du déplacement des échantillons entre des machines distinctes. Cela garantit l'intégrité des interfaces entre les nanocristaux de germanium et les couches environnantes de carbure de silicium.

Point clé à retenir L'intégration fiable de nanocomposites repose sur des interfaces atomiquement vierges. En maintenant un vide continu pendant le dépôt de la base, de la nanocouche et de la couche de couverture, vous évitez efficacement la formation de barrières d'oxyde et de contaminants, garantissant un contact physique de haute qualité entre les nanocristaux de germanium et la matrice de carbure de silicium.

La nécessité d'un processus continu

L'architecture en couches

La fabrication de ces films implique une structure précise en "sandwich".

Elle se compose d'une base d'a-SiC:H, d'une nanocouche de germanium centrale et d'une couche de couverture d'a-SiC:H finale.

Chaque couche nécessite une technologie de dépôt spécifique — le PECVD pour le carbure de silicium amorphe et l'évaporation sous vide pour le germanium — faisant de la transition entre les méthodes un point critique de défaillance.

Éliminer le vide d'air

Dans les flux de travail de fabrication standard, le changement de méthodes de dépôt nécessite souvent de déplacer l'échantillon d'une chambre à l'autre.

Ce transfert force l'échantillon à traverser l'atmosphère ambiante, exposant les surfaces sensibles à l'air.

Un système in-situ permet à l'opérateur de passer des technologies PECVD à l'évaporation sans jamais rompre le vide.

Facteurs de qualité critiques

Prévenir l'oxydation

Les nanostructures de germanium sont très sensibles à l'oxygène.

L'exposition à l'atmosphère, même pour un bref instant, peut provoquer la formation d'une couche d'oxyde à la surface des nanocristaux.

L'approche à chambre unique garantit que le germanium reste dans son état métallique pur avant d'être scellé par la couche de couverture.

Éviter la contamination des interfaces

L'exposition atmosphérique introduit des éléments indésirables à l'interface matérielle.

Ceux-ci comprennent des hydrocarbures aéroportés, de l'humidité et des particules microscopiques qui se déposent à la surface.

La contamination des interfaces agit comme une barrière, perturbant la continuité électrique et structurelle du film.

Assurer le contact physique

La performance du matériau final dépend de l'interaction entre les nanocristaux de Ge et la matrice d'a-SiC:H.

Toute matière étrangère ou couche d'oxyde crée un espace ou une isolation à cette jonction.

Le processus in-situ garantit un contact physique de haute qualité, permettant aux nanocristaux de s'intégrer directement à la matrice.

Les risques des systèmes séparés

La "pénalité de contamination"

Bien que l'utilisation de machines séparées pour le PECVD et l'évaporation puisse sembler logistiquement plus simple, elle introduit une grave pénalité de qualité.

Au moment où un échantillon quitte un environnement sous vide, l'énergie de surface change et l'adsorption d'impuretés commence immédiatement.

Les étapes de nettoyage tentées après exposition sont rarement suffisantes pour restaurer la surface à l'état vierge maintenu par un processus in-situ.

Faire le bon choix pour votre objectif

Pour maximiser les performances des nanocristaux de germanium dans les films de carbure de silicium, considérez les points suivants concernant votre configuration d'équipement :

- Si votre objectif principal est la pureté du matériau : Vous devez utiliser un système combiné in-situ pour empêcher la formation de couches d'oxyde isolantes aux interfaces cristallines.

- Si votre objectif principal est l'intégrité structurelle : Vous devez vous assurer que le vide est maintenu en continu entre la couche de base, la nanocouche et la couche de couverture pour garantir un contact physique direct.

En éliminant la variable de l'exposition atmosphérique, vous transformez l'interface d'un point de défaillance en une base pour des performances de dispositifs de haute qualité.

Tableau récapitulatif :

| Fonctionnalité | Processus combiné in-situ | Processus avec système séparé |

|---|---|---|

| Exposition atmosphérique | Zéro (Vide continu) | Élevée (Entre les transferts) |

| Risque d'oxydation | Empêché ; état métallique pur | Élevé ; formation de barrière d'oxyde |

| Qualité de l'interface | Contact atomiquement vierge | Contaminé par l'humidité/les hydrocarbures |

| Intégrité structurelle | Contact physique de haute qualité | Continuité électrique perturbée |

| Efficacité de fabrication | Transition transparente entre les couches | Nécessite nettoyage et re-pompage |

Élevez votre recherche sur les films minces avec KINTEK

L'obtention d'interfaces atomiquement vierges est essentielle pour les nanocomposites haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes PECVD, d'évaporation sous vide, CVD de pointe, et d'autres fours de laboratoire à haute température, tous personnalisables pour vos besoins matériels uniques. Ne laissez pas la contamination atmosphérique compromettre l'intégration de vos NC de Ge. Nos solutions in-situ avancées garantissent l'intégrité structurelle et la pureté dont votre recherche a besoin.

Guide Visuel

Références

- Z. Remeš, Oleg Babčenko. Thin Hydrogenated Amorphous Silicon Carbide Layers with Embedded Ge Nanocrystals. DOI: 10.3390/nano15030176

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelle est l'importance du PECVD dans la fabrication des dispositifs modernes ? Permettre le dépôt de couches minces à basse température

- La PECVD est-elle directionnelle ? Comprendre son avantage de non-visibilité directe pour les revêtements complexes

- Comment le PECVD est-il utilisé dans l'industrie de l'emballage alimentaire ? Prolonger la durée de conservation avec des films barrières transparents

- Quelles sont les conditions de fonctionnement typiques pour le PECVD ? Optimisez votre processus de dépôt de film

- Quelles sont les conditions typiques des procédés de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Atteindre le dépôt de couches minces à basse température

- Quel est le mécanisme du PECVD ? Une solution à basse température pour le dépôt de couches minces

- Quelle est la fonction de la source R.F. dans le PECVD pour la synthèse de couches minces de GaN ? Permettre un dépôt à basse température et à haute efficacité

- Pourquoi le LPCVD nécessite-t-il des températures plus élevées que le PECVD ? Découvrez les différences de sources d'énergie