Fondamentalement, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est défini par son utilisation de basses pressions et de basses températures pour déposer des couches minces. Le procédé fonctionne généralement dans une plage de pression allant de quelques millitorr à des dizaines de Torr, avec des températures de substrat se situant généralement entre 50°C et 400°C. Cette fenêtre de fonctionnement unique est ce qui distingue le PECVD des méthodes CVD conventionnelles à haute température.

L'avantage fondamental du PECVD est sa capacité à utiliser l'énergie d'un plasma, plutôt que la chaleur élevée, pour piloter les réactions chimiques nécessaires au dépôt du film. Cela permet de revêtir des matériaux qui seraient endommagés ou détruits par la chaleur intense des procédés traditionnels.

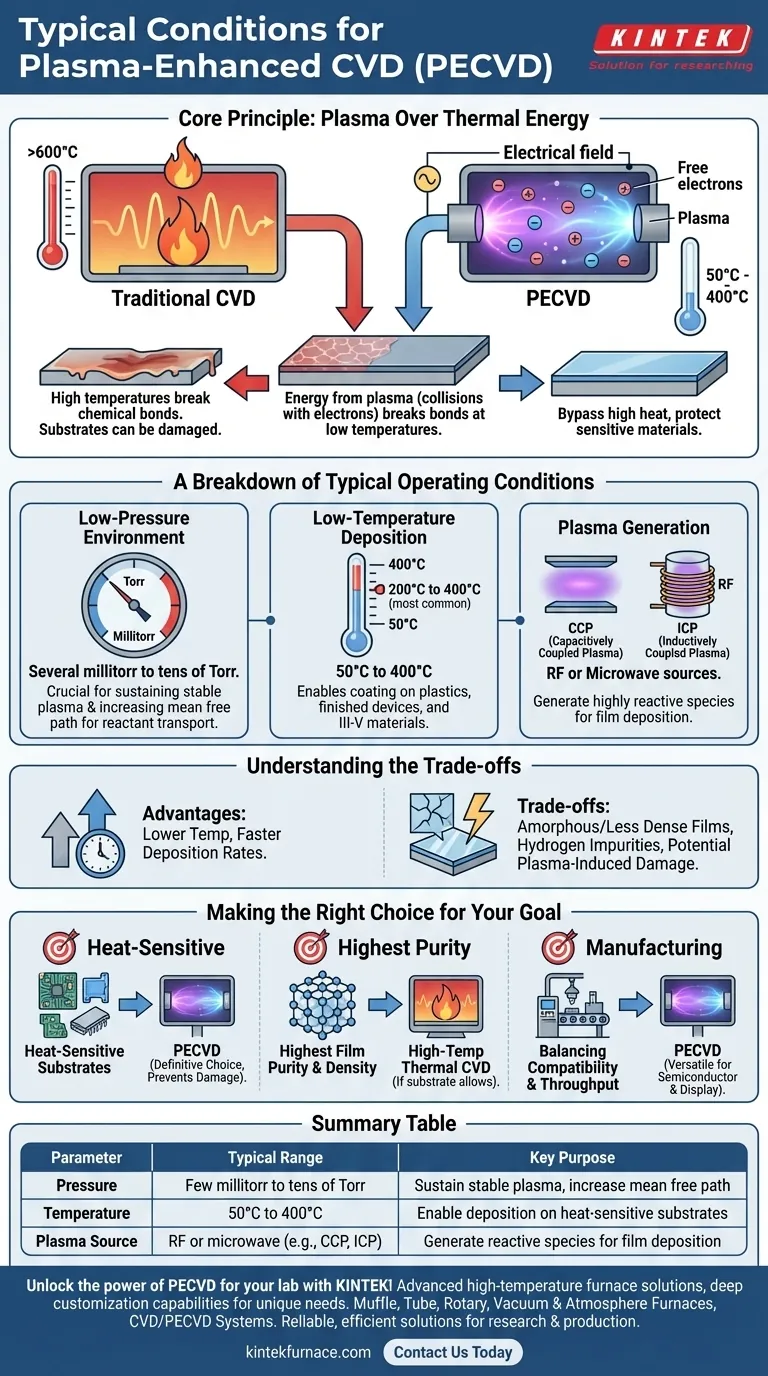

Le Principe de Base : Le Plasma au lieu de l'Énergie Thermique

Pour comprendre pourquoi ces conditions sont utilisées, il faut d'abord saisir l'objectif central du PECVD : contourner la nécessité d'une énergie thermique élevée.

Qu'est-ce que le PECVD ?

Le PECVD est un procédé de dépôt de couches minces qui utilise un champ électrique pour générer un plasma, un état de la matière contenant des ions, des radicaux et des électrons libres hautement réactifs. Ces particules énergisées interagissent avec les gaz précurseurs introduits dans la chambre, provoquant leur décomposition et leur dépôt sous forme de film solide sur un substrat.

Comment le Plasma Remplace la Chaleur

Dans le dépôt chimique en phase vapeur (CVD) traditionnel, des températures élevées (souvent >600°C) sont nécessaires pour fournir suffisamment d'énergie pour rompre les liaisons chimiques des gaz précurseurs.

Dans le PECVD, l'énergie nécessaire pour rompre ces liaisons provient des collisions avec des électrons de haute énergie dans le plasma, et non de la chaleur. Cela permet aux réactions chimiques de se produire à une température beaucoup plus basse, préservant ainsi l'intégrité du substrat sous-jacent.

Une Ventilation des Conditions Opérationnelles Typiques

Chaque paramètre d'un procédé PECVD est soigneusement contrôlé pour maintenir le plasma et obtenir les propriétés de film souhaitées.

Environnement à Basse Pression

Le PECVD est fondamentalement un procédé à basse pression ou basé sur le vide, fonctionnant généralement de quelques millitorr à des dizaines de Torr.

Cette basse pression est essentielle pour deux raisons. Premièrement, elle est nécessaire pour allumer et maintenir un plasma stable. Deuxièmement, elle augmente le « libre parcours moyen » — la distance moyenne parcourue par une particule avant de heurter une autre — ce qui permet aux ions et aux espèces réactives de se diriger vers la surface du substrat sans réactions prématurées en phase gazeuse.

Dépôt à Basse Température

La caractéristique la plus significative du PECVD est sa plage de basse température, le plus souvent comprise entre 200°C et 400°C, bien que des procédés aussi bas que 50°C soient possibles.

C'est l'avantage clé de cette technique. Elle permet le dépôt de films diélectriques de haute qualité, tels que le nitrure de silicium (SiN) ou le dioxyde de silicium (SiO₂), sur des substrats qui ne peuvent tolérer une chaleur élevée, y compris les plastiques, les dispositifs semi-conducteurs finis dotés de couches métalliques et les matériaux III-V sensibles à la température.

Génération de Plasma

Le plasma lui-même est généralement généré à l'aide d'une source de radiofréquence (RF) ou à micro-ondes. Les deux méthodes les plus courantes sont :

- Plasma à Couplage Capacitif (CCP) : Utilise des électrodes à plaques parallèles pour créer un plasma, courant pour le dépôt de films isolants.

- Plasma à Couplage Inductif (ICP) : Utilise une bobine alimentée en RF pour induire un plasma, ce qui permet d'atteindre des densités de plasma plus élevées et des vitesses de dépôt plus rapides.

Comprendre les Compromis

Bien que puissante, la nature à basse température du PECVD introduit des compromis spécifiques qu'il est important de reconnaître.

Qualité du Film et Impuretés

Étant donné que le dépôt se produit à des températures plus basses, les films résultants sont souvent amorphes ou moins denses que leurs homologues à haute température.

Par exemple, les films de nitrure de silicium déposés par PECVD contiennent intrinsèquement une quantité importante d'hydrogène. Cet hydrogène incorporé peut affecter les propriétés électriques, la contrainte et la stabilité thermique du film, ce qui doit être pris en compte dans la conception des dispositifs.

Potentiel de Dommages Induits par le Plasma

Les ions énergétiques bombardant la surface du substrat, bien qu'essentiels à la réaction de dépôt, peuvent également provoquer des dommages physiques ou électriques. Il s'agit d'une considération critique lors du dépôt de films sur des composants électroniques hautement sensibles, tels que la grille d'un transistor.

Faire le Bon Choix pour Votre Objectif

La sélection d'une méthode de dépôt dépend entièrement des exigences de votre substrat et des propriétés finales du film souhaitées.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la chaleur : Le PECVD est le choix définitif et souvent le seul, car son procédé à basse température empêche d'endommager le substrat.

- Si votre objectif principal est d'obtenir la pureté et la densité de film les plus élevées possibles : Le CVD thermique à haute température peut être supérieur, à condition que votre substrat puisse supporter la chaleur.

- Si votre objectif principal est d'équilibrer la compatibilité des dispositifs et le débit pour la fabrication : Le PECVD offre une solution polyvalente et robuste largement utilisée dans les industries des semi-conducteurs et des écrans.

En fin de compte, la compréhension de ces conditions de fonctionnement vous permet de choisir le bon outil pour votre défi d'ingénierie spécifique.

Tableau Récapitulatif :

| Paramètre | Plage Typique | Objectif Clé |

|---|---|---|

| Pression | De quelques millitorr à des dizaines de Torr | Maintenir un plasma stable et augmenter le libre parcours moyen |

| Température | 50°C à 400°C | Permettre le dépôt sur des substrats sensibles à la chaleur |

| Source de Plasma | RF ou micro-ondes (ex : CCP, ICP) | Générer des espèces réactives pour le dépôt de film |

Libérez la puissance du PECVD pour votre laboratoire avec KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des solutions de fours à haute température avancées adaptées à divers laboratoires. Notre gamme de produits comprend des fours Muffle, à Tube, Rotatifs, à Vide et à Atmosphère Contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Que vous travailliez avec des substrats sensibles à la chaleur ou que vous ayez besoin de propriétés de film optimisées, KINTEK offre des solutions fiables et efficaces. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos processus de recherche et de production !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces