Dans l'industrie de l'emballage alimentaire, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est utilisé pour appliquer une couche barrière ultra-mince et transparente sur des films polymères souples. Ce revêtement microscopique, souvent constitué de matériaux tels que l'oxyde de silicium, améliore considérablement la capacité de l'emballage à protéger les aliments contre l'oxygène et l'humidité, prolongeant ainsi la durée de conservation et maintenant la qualité du produit pour des articles tels que les chips, le café et les collations séchées.

La fonction principale du PECVD dans l'emballage alimentaire est de résoudre une faiblesse fondamentale du plastique : sa perméabilité. En déposant une barrière semblable à du verre qui est des milliers de fois plus mince qu'un cheveu humain, le PECVD transforme un film polymère standard en un matériau haute performance qui garde les aliments frais sans sacrifier la flexibilité ou la transparence.

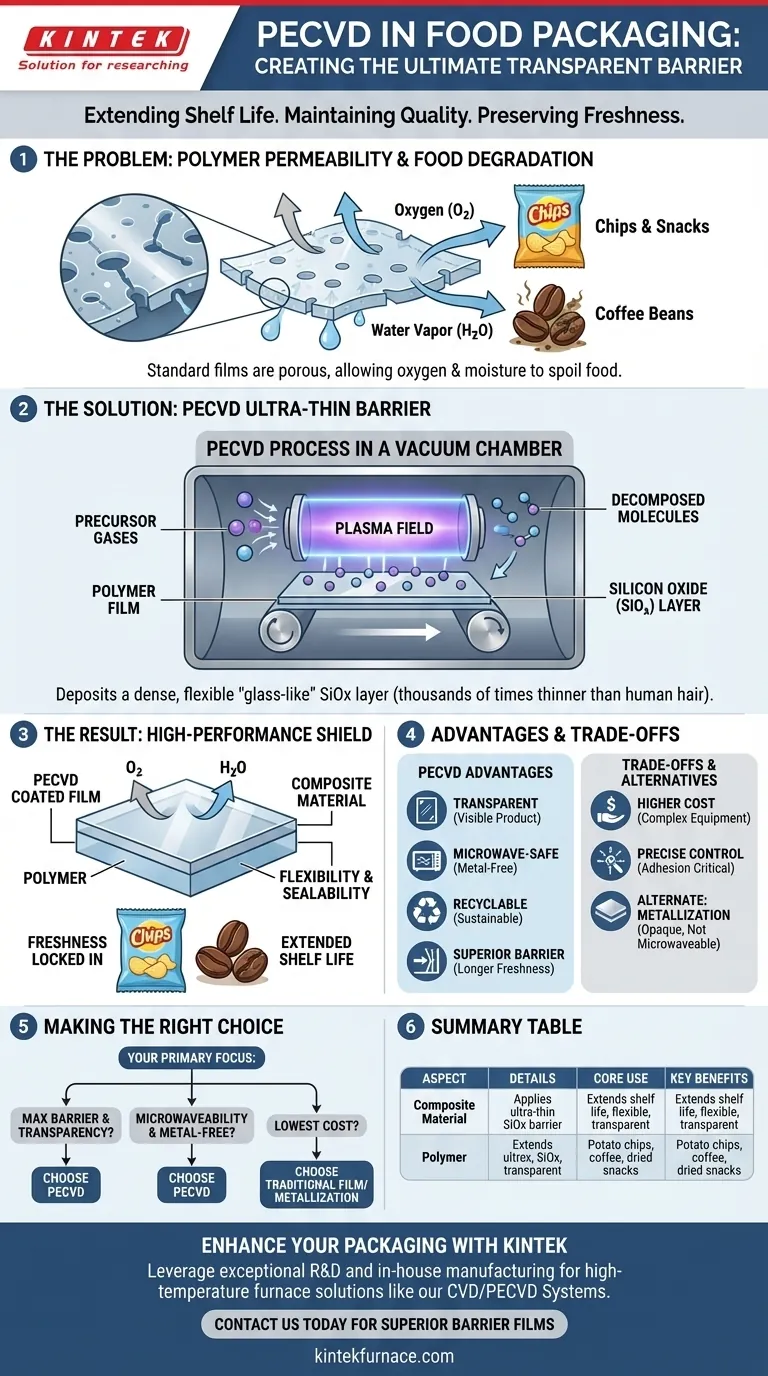

Le problème fondamental : pourquoi les emballages souples échouent

L'emballage souple, comme le film plastique utilisé pour les sacs et les pochettes, est léger et rentable. Cependant, à l'échelle microscopique, ces matériaux polymères sont poreux.

La perméabilité des polymères

Les films plastiques standard contiennent des espaces microscopiques entre leurs chaînes polymères. Bien qu'invisibles à l'œil nu, ces espaces sont suffisamment grands pour que les molécules de gaz, telles que l'oxygène et la vapeur d'eau, puissent les traverser avec le temps.

Les ennemis de la fraîcheur : l'oxygène et l'eau

Pour de nombreux produits alimentaires, l'exposition à l'oxygène et à l'humidité est préjudiciable. L'oxygène provoque l'oxydation, ce qui fait rancir les graisses et dégrade les saveurs. L'humidité peut rendre les produits croquants comme les chips mous et peut provoquer l'agglomération des produits en poudre.

Comment le PECVD crée la barrière haute performance

Le PECVD résout le problème de perméabilité en ajoutant une couche pratiquement imperméable au film polymère dans un processus contrôlé à basse température.

Comprendre le processus PECVD

Le PECVD utilise un champ de plasma énergisé à l'intérieur d'une chambre à vide pour décomposer les gaz précurseurs. Ces molécules décomposées se condensent ensuite et se déposent sur la surface du film d'emballage, formant un revêtement exceptionnellement mince, dense et uniforme.

La couche barrière en oxyde de silicium (SiOx)

Un matériau couramment utilisé dans cette application est l'oxyde de silicium (SiOx). Essentiellement, le PECVD dépose une couche microscopique de verre flexible sur le plastique. Cette couche inorganique possède une structure moléculaire beaucoup plus serrée que le polymère sous-jacent, créant une barrière redoutable contre la transmission des gaz et de la vapeur d'eau.

Le résultat : un bouclier imperméable et flexible

Le produit final est un matériau composite qui combine le meilleur des deux mondes. Le polymère fournit la structure de base, la flexibilité et la capacité de sceller, tandis que le revêtement PECVD ultra-mince fournit la fonction barrière critique nécessaire à la conservation des aliments à long terme.

Comprendre les compromis et les alternatives

Bien qu'il soit très efficace, le PECVD est un processus sophistiqué qui présente des considérations spécifiques par rapport à d'autres technologies de barrière.

Complexité et coût

Le PECVD est une technologie de dépôt sous vide, qui nécessite un investissement en capital important en équipement et entraîne des coûts opérationnels plus élevés que des méthodes plus simples comme la co-extrusion de multiples couches de polymères. Il est généralement réservé aux produits pour lesquels des propriétés de barrière haute performance sont essentielles.

L'alternative : la métallisation

Une autre technique de barrière courante est la métallisation, où une fine couche d'aluminium est déposée sur le film (donnant aux sacs de chips leur intérieur brillant classique). Bien qu'elle soit une barrière efficace, la métallisation crée un emballage opaque, empêche le produit d'être réchauffé au micro-ondes et peut compliquer le recyclage.

Adhérence et durabilité du film

La performance d'un film revêtu par PECVD dépend de manière critique de l'adhérence entre la fine couche de SiOx et le substrat polymère. Le processus doit être contrôlé avec précision pour garantir que cette liaison est suffisamment solide et durable pour résister à la flexion, au transport et à la manipulation sans fissurer ni se délaminer.

Faire le bon choix pour votre produit

La décision d'utiliser le PECVD est motivée par les exigences de protection spécifiques du produit alimentaire et les caractéristiques souhaitées de l'emballage final.

- Si votre objectif principal est la performance de barrière maximale et la transparence : Le PECVD est une solution de premier plan, permettant aux clients de voir le produit tout en assurant sa protection contre l'oxygène et l'humidité.

- Si votre objectif principal est la possibilité d'utilisation au micro-ondes et un emballage sans métal : Le PECVD offre un avantage clair par rapport aux films métallisés traditionnels, créant des emballages conviviaux et plus facilement recyclables.

- Si votre objectif principal est le coût le plus bas possible pour des produits moins sensibles : Les films polymères multicouches traditionnels ou la métallisation peuvent offrir une solution plus rentable lorsque la transparence n'est pas une exigence.

En fin de compte, le PECVD permet la création d'emballages avancés qui protègent leur contenu sans compromettre les exigences modernes en matière de visibilité du produit, de commodité et de performance.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Utilisation principale | Application de couches barrières transparentes ultra-minces (ex : oxyde de silicium) sur des films polymères |

| Avantages clés | Prolonge la durée de conservation, maintient la qualité des aliments, préserve la flexibilité et la transparence |

| Applications courantes | Chips, café, collations séchées |

| Processus | Dépôt par plasma à basse température dans des chambres à vide |

| Avantages par rapport aux alternatives | Transparent, compatible micro-ondes, recyclable par rapport à la métallisation opaque |

| Considérations | Coût plus élevé, nécessite un contrôle précis pour l'adhérence et la durabilité |

Prêt à améliorer vos emballages alimentaires avec des solutions PECVD avancées ? En tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, KINTEK propose divers laboratoires équipés de solutions de fours à haute température comme nos systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour le développement de films barrières supérieurs. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à obtenir une durée de conservation plus longue et une meilleure protection des produits !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires