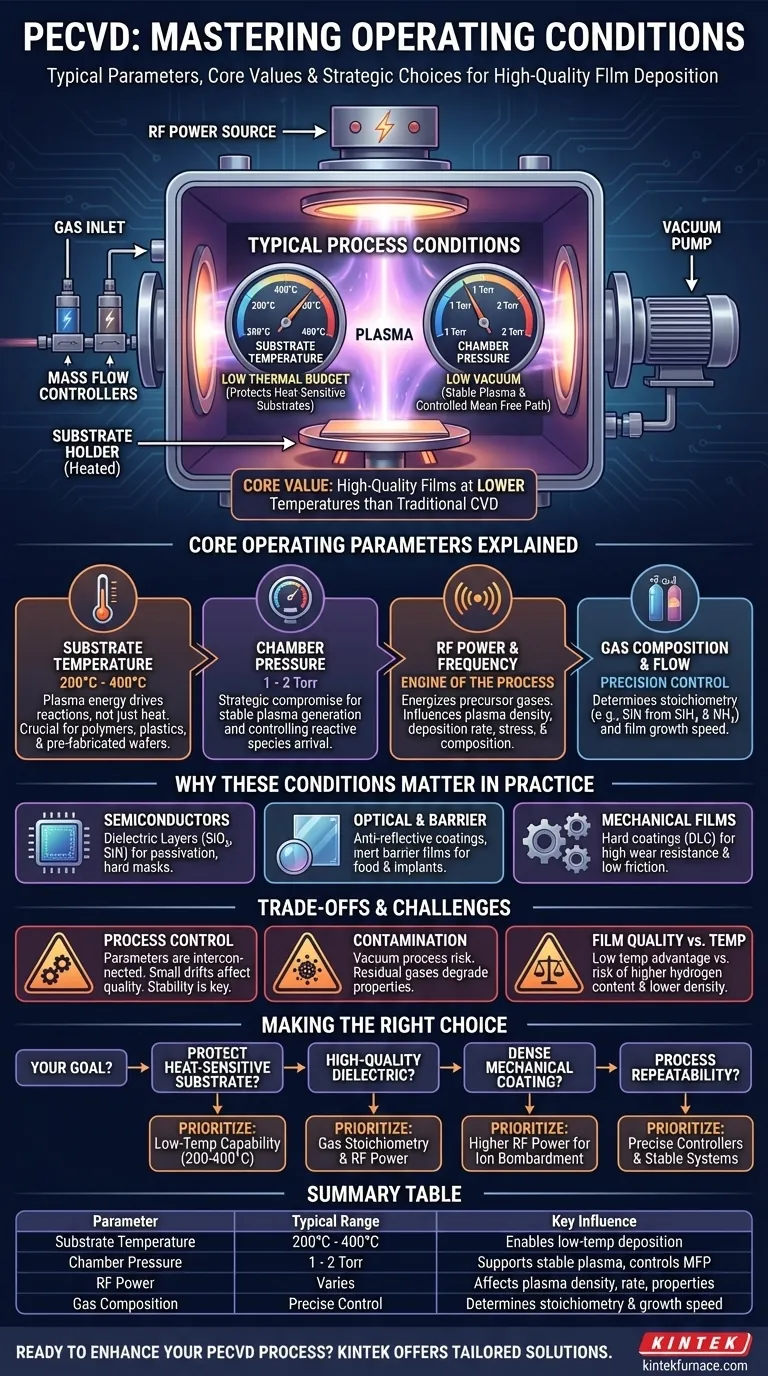

Dans un processus typique, le dépôt chimique en phase vapeur assisté par plasma (PECVD) fonctionne à une température de substrat comprise entre 200°C et 400°C et dans une plage de pression de vide faible de 1 à 2 Torr. Bien que ce soient les paramètres standard, le processus est très adaptable, avec des variations de température plus basses et plus élevées utilisées pour des applications spécifiques.

La valeur fondamentale du PECVD ne réside pas dans sa plage de fonctionnement spécifique, mais dans sa capacité à déposer des films de haute qualité à des températures significativement plus basses que le dépôt chimique en phase vapeur (CVD) traditionnel. Comprendre l'interaction entre la température, la pression et la puissance du plasma est la clé pour maîtriser le processus.

Les paramètres de fonctionnement essentiels expliqués

Les conditions à l'intérieur d'une chambre PECVD ne sont pas arbitraires ; chaque paramètre est un levier qui contrôle un aspect spécifique du processus de dépôt et les propriétés finales du film déposé.

Température du substrat (200°C - 400°C)

La caractéristique distinctive du PECVD est sa température de fonctionnement relativement basse. Ceci est rendu possible en utilisant l'énergie d'un plasma, plutôt que de l'énergie purement thermique, pourT entraîner les réactions chimiques.

Ce budget thermique inférieur est essentiel lors du dépôt de films sur des substrats qui ne peuvent pas supporter une chaleur élevée, tels que les polymères, les plastiques ou les wafers semi-conducteurs qui ont déjà subi des étapes de fabrication antérieures. La température est contrôlée avec précision, souvent en chauffant l'électrode sur laquelle repose le substrat.

Pression de la chambre (1 - 2 Torr)

Le PECVD fonctionne dans un environnement de vide faible. Cette plage de pression est un compromis stratégique.

Elle doit être suffisamment basse pour permettre la génération d'un plasma stable, un état de gaz ionisé. Elle est également cruciale pour contrôler le libre parcours moyen — la distance moyenne parcourue par les molécules avant d'entrer en collision — ce qui influence la manière dont les espèces réactives atteignent la surface du substrat.

Puissance et fréquence RF

Bien qu'il ne s'agisse pas d'une température ou d'une pression, la puissance de radiofréquence (RF) est le moteur du processus PECVD. Une source RF dynamise les gaz précurseurs, créant le plasma.

La quantité de puissance appliquée influence directement la densité du plasma et l'énergie des ions. Cela affecte à son tour le taux de dépôt du film, les contraintes internes, la densité et la composition chimique.

Composition et débit des gaz

Le film réel est construit à partir de gaz précurseurs introduits dans la chambre par des lignes de contrôle de débit massique de précision. Par exemple, le dépôt de nitrure de silicium (SiN) peut impliquer un mélange de silane (SiH₄) et d'ammoniac (NH₃).

Le rapport et le débit de ces gaz sont méticuleusement contrôlés pour déterminer la stœchiométrie (la composition élémentaire) et la vitesse de croissance du film résultant.

Pourquoi ces conditions sont utilisées en pratique

Le contrôle précis des paramètres du PECVD le rend indispensable pour un large éventail de technologies modernes où les propriétés des films sont non négociables.

Couches diélectriques dans les semi-conducteurs

Dans la fabrication de microprocesseurs, le PECVD est utilisé pour déposer des films isolants comme le dioxyde de silicium (SiO₂) et le nitrure de silicium (SiN). Ceux-ci servent de couches de passivation pour protéger le dispositif, ou de masques durs et de couches sacrificielles pendant les étapes de gravure ultérieures.

Revêtements optiques et barrières

Le PECVD est utilisé pour créer des revêtements anti-reflets sur les lentilles et les cellules solaires. Il est également utilisé pour déposer des films barrières denses et inertes sur les emballages alimentaires flexibles pour protéger contre l'oxygène et l'humidité, ou sur les implants biomédicaux pour assurer la biocompatibilité.

Films mécaniques et tribologiques

Pour les applications nécessitant une haute résistance à l'usure, le PECVD peut déposer des revêtements durs comme le carbone amorphe diamant (DLC). Le bombardement ionique inhérent au processus plasma peut aider à créer des films denses et durables à faible frottement.

Comprendre les compromis et les limites

Bien que puissant, le PECVD est un processus complexe avec des défis inhérents qui nécessitent une gestion minutieuse.

Le défi du contrôle des processus

Les paramètres clés — température, pression, débit de gaz et puissance RF — sont tous interconnectés. Une petite dérive dans l'un peut affecter les autres, entraînant des variations de la qualité du film. Maintenir des conditions stables et reproductibles est un défi majeur.

Le risque inévitable de contamination

Parce que le PECVD est un processus sous vide, tout gaz résiduel ou impuretés à l'intérieur de la chambre peut être incorporé dans le film en croissance. Cette contamination peut dégrader les propriétés électriques, optiques ou mécaniques du film.

Qualité du film vs. Température de dépôt

Le principal avantage du PECVD est sa basse température. Cependant, cela peut être un compromis. Les films déposés à des températures plus basses peuvent parfois avoir des concentrations plus élevées d'hydrogène (provenant des gaz précurseurs) et une densité plus faible par rapport aux films provenant de processus CVD à haute température.

Faire le bon choix pour votre objectif

Votre objectif spécifique détermine les paramètres que vous devez prioriser et contrôler le plus attentivement.

- Si votre objectif principal est de protéger un substrat sensible à la chaleur : Le principal avantage pour vous est la capacité à basse température (200-400°C), ce qui évite d'endommager les polymères ou les circuits intégrés finis.

- Si votre objectif principal est un film diélectrique de haute qualité : Vous devez contrôler précisément la stœchiométrie des gaz et la puissance RF pour atteindre l'indice de réfraction souhaité, une faible fuite électrique et une contrainte de film minimale.

- Si votre objectif principal est un revêtement mécanique dense : Vous opérerez probablement à des niveaux de puissance RF plus élevés pour augmenter le bombardement ionique, ce qui améliore la densité et la dureté du film.

- Si votre objectif principal est la répétabilité du processus : Votre priorité est d'investir dans un système avec des contrôleurs de débit massique précis, un contrôle de pression stable et une gestion fiable de la température.

En fin de compte, maîtriser le PECVD consiste à comprendre et à contrôler l'interaction de ses conditions fondamentales pour concevoir un film avec les propriétés exactes dont vous avez besoin.

Tableau récapitulatif :

| Paramètre | Plage typique | Influence clé |

|---|---|---|

| Température du substrat | 200°C - 400°C | Permet un dépôt à basse température pour les substrats sensibles à la chaleur |

| Pression de la chambre | 1 - 2 Torr | Soutient la génération de plasma stable et contrôle le libre parcours moyen |

| Puissance RF | Variable | Affecte la densité du plasma, le taux de dépôt et les propriétés du film |

| Composition du gaz | Contrôle précis | Détermine la stœchiométrie du film et la vitesse de croissance |

Prêt à améliorer votre processus PECVD avec des solutions sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, que vous travailliez sur des semi-conducteurs, des revêtements optiques ou des films mécaniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos résultats de dépôt !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quel rôle l'environnement sous vide joue-t-il dans le PECVD ? Débloquez des couches minces de haute qualité grâce à un contrôle de précision

- Quels types de films minces sont couramment associés aux procédés PECVD ? Découvrez les solutions de dépôt à basse température

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (DCVP) ? Déverrouillez le revêtement de couches minces à basse température

- Qu'est-ce qui fait du PECVD une technologie pilier dans les processus de fabrication modernes ? Obtenir un dépôt de film de haute qualité à basse température

- À quoi sert le PECVD ? Permettre le dépôt de couches minces à basse température pour la fabrication avancée

- Comment la pression affecte-t-elle le processus PECVD ? Optimiser la qualité du film et les taux de dépôt

- Comment les débitmètres massiques multicanaux (MFC) gèrent-ils les gaz de revêtement DLC ? Débit de précision pour une adhérence supérieure