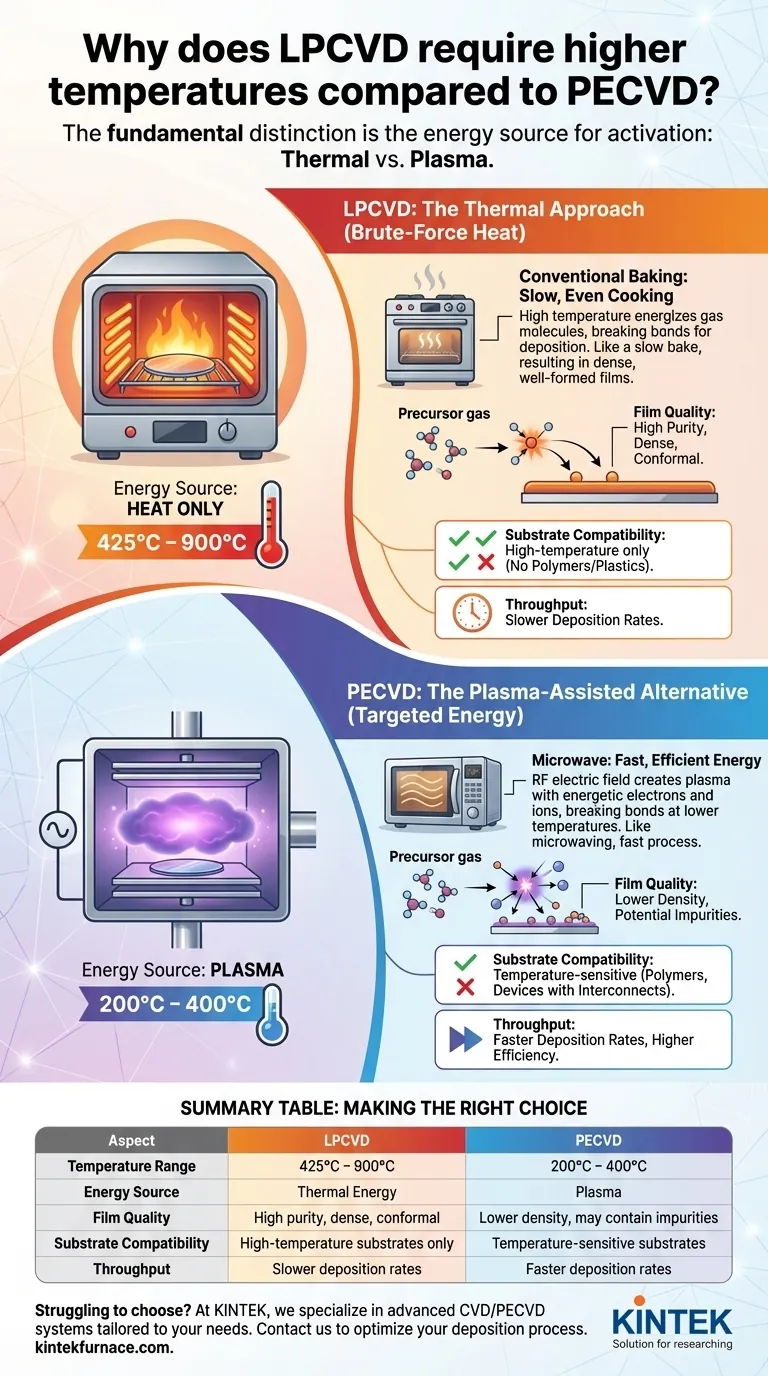

Au fond, la différence se résume à la source d'énergie. Le dépôt chimique en phase vapeur à basse pression (LPCVD) repose exclusivement sur une énergie thermique élevée pour initier les réactions chimiques nécessaires au dépôt de film. En revanche, le dépôt chimique en phase vapeur assisté par plasma (PECVD) utilise un champ électrique pour générer du plasma, ce qui fournit l'énergie nécessaire, permettant au processus de fonctionner à des températures beaucoup plus basses.

La distinction fondamentale réside dans la manière dont chaque processus fournit l'énergie d'activation requise pour décomposer les gaz précurseurs. Le LPCVD utilise une chaleur brute, tandis que le PECVD utilise l'énergie ciblée d'un plasma, modifiant fondamentalement les exigences de température et les compromis qui en résultent.

Le rôle de l'énergie dans le dépôt

Tous les processus de dépôt chimique en phase vapeur (CVD) partagent un objectif commun : décomposer des précurseurs chimiques gazeux afin qu'ils réagissent et forment un film mince solide sur un substrat. Cette décomposition nécessite une quantité importante d'énergie, appelée énergie d'activation. La méthode utilisée pour fournir cette énergie est ce qui sépare le LPCVD du PECVD.

LPCVD : L'approche thermique

Le LPCVD fonctionne dans un four à haute température, généralement entre 425°C et 900°C. Dans cette méthode, la chaleur est la seule source d'énergie.

La haute température énergise uniformément les molécules de gaz à l'intérieur de la chambre à basse pression. Lorsque les molécules acquièrent suffisamment d'énergie thermique pour surmonter la barrière d'énergie d'activation, elles se brisent et déposent un film très uniforme et conforme sur le substrat.

Pensez-y comme à la cuisson conventionnelle. La chaleur du four cuit lentement et uniformément les ingrédients, ce qui donne un produit final dense et bien formé.

PECVD : L'alternative assistée par plasma

Le PECVD fonctionne à des températures beaucoup plus basses, généralement entre 200°C et 400°C. Il y parvient en introduisant une source d'énergie secondaire : le plasma.

Un champ électrique RF (radiofréquence) est appliqué au gaz, l'ionisant et créant un plasma — un état de matière très énergétique contenant des ions et des électrons libres. Ces particules énergétiques entrent en collision avec les molécules de gaz précurseur.

Ces collisions, et non la chaleur ambiante, fournissent l'énergie nécessaire pour rompre les liaisons chimiques. Cela permet à la réaction de dépôt de se dérouler sans nécessiter de températures élevées. C'est comme utiliser un micro-ondes, qui utilise une forme d'énergie différente pour cuire les aliments rapidement à une température ambiante plus basse qu'un four conventionnel.

Comprendre les compromis

La différence de source d'énergie crée un ensemble critique de compromis entre la qualité du film, la compatibilité du substrat et la vitesse de traitement. Choisir la mauvaise méthode peut entraîner des composants endommagés ou de mauvaises performances de l'appareil.

Qualité et pureté du film

Le LPCVD produit généralement des films de meilleure qualité. Le processus lent, thermiquement piloté, permet aux atomes de s'installer dans une structure plus ordonnée, dense et stable. Il en résulte des films d'une excellente pureté, d'une faible contrainte et d'une couverture de marche supérieure sur des topographies complexes.

Les films PECVD peuvent avoir une densité plus faible et contenir des impuretés, telles que l'hydrogène, qui est incorporé à partir des gaz précurseurs. Le dépôt plus rapide, assisté par plasma, peut également entraîner une contrainte interne plus élevée du film.

Compatibilité du substrat

C'est l'avantage le plus significatif du PECVD. Sa faible température de fonctionnement en fait la seule option viable pour déposer des films sur des substrats sensibles à la température.

Cela inclut les polymères, les plastiques ou les dispositifs entièrement fabriqués qui contiennent déjà des métaux à faible point de fusion (comme les interconnexions en aluminium). La chaleur élevée d'un processus LPCVD détruirait ces composants.

Rendement et coût

Le PECVD offre généralement des taux de dépôt plus élevés que le LPCVD. La réaction assistée par plasma est plus efficace, permettant un traitement plus rapide et un débit de fabrication accru.

La température plus basse et le temps de cycle plus rapide peuvent également entraîner une réduction de la consommation d'énergie et un coût global inférieur par tranche, ce qui est un facteur majeur dans la fabrication à grand volume.

Faire le bon choix pour votre objectif

Votre choix dépend entièrement de l'équilibre entre la qualité de film requise et les limitations thermiques de votre substrat.

- Si votre objectif principal est une qualité de film, une pureté et une conformité maximales : Utilisez le LPCVD, mais seulement si votre substrat peut supporter des températures dépassant 425°C.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la température : Le PECVD est votre seule option viable et la norme industrielle à cet effet.

- Si votre objectif principal est un rendement de fabrication élevé et un coût réduit : Le PECVD est généralement le processus le plus efficace, à condition que la qualité de son film réponde aux exigences de votre appareil.

Comprendre ce compromis entre l'énergie thermique et l'énergie du plasma vous permet de sélectionner l'outil précis pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Aspect | LPCVD | PECVD |

|---|---|---|

| Plage de températures | 425°C - 900°C | 200°C - 400°C |

| Source d'énergie | Énergie thermique | Plasma |

| Qualité du film | Haute pureté, dense, conforme | Moins dense, peut contenir des impuretés |

| Compatibilité du substrat | Substrats à haute température uniquement | Substrats sensibles à la température (par exemple, polymères) |

| Rendement | Taux de dépôt plus lents | Taux de dépôt plus rapides |

Vous avez du mal à choisir le bon processus CVD pour les besoins uniques de votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours à haute température avancées, y compris les systèmes CVD/PECVD, adaptés à vos exigences expérimentales. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour garantir une performance précise. Que vous ayez besoin de LPCVD pour une qualité de film supérieure ou de PECVD pour des applications sensibles à la température, nos experts sont là pour vous aider. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos processus de dépôt et accroître votre efficacité !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?