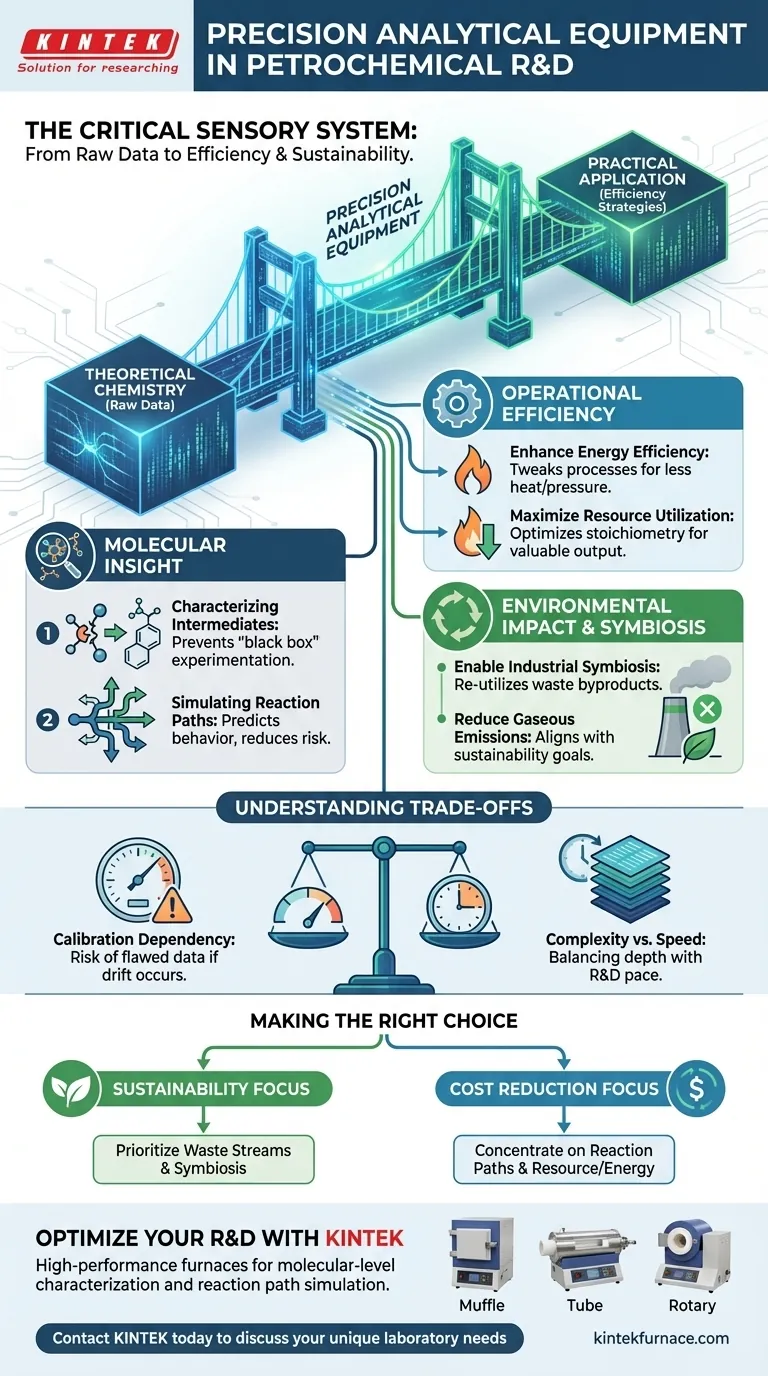

L'équipement analytique de précision fonctionne comme le système sensoriel critique pour la recherche et le développement pétrochimiques. En permettant la caractérisation au niveau moléculaire des intermédiaires chimiques, ces instruments permettent aux scientifiques de simuler avec précision des voies de réaction complexes. Cette visibilité approfondie fournit la base expérimentale nécessaire pour affiner les processus avant qu'ils ne soient déployés à l'échelle industrielle.

La valeur fondamentale de cet équipement réside dans la transformation des données chimiques brutes en stratégies d'efficacité exploitables. Il comble le fossé entre la chimie théorique et l'application pratique, servant de principal moteur à l'amélioration de l'utilisation des ressources, de l'efficacité énergétique et de la réduction des émissions.

La mécanique de la compréhension moléculaire

Caractérisation des intermédiaires chimiques

Le rôle principal de l'équipement de précision est d'identifier et d'analyser les intermédiaires chimiques, c'est-à-dire les composés temporaires formés lors des étapes de réaction avant que le produit final ne se crée.

En caractérisant ces molécules à un niveau granulaire, les chercheurs obtiennent une image complète de la transformation chimique. Cela évite les expériences en "boîte noire", où seuls les intrants et les extrants sont compris.

Simulation de voies de réaction complexes

Les processus pétrochimiques modernes impliquent des réseaux complexes d'interactions chimiques.

Les instruments de haute précision permettent aux équipes de R&D de simuler ces voies de réaction complexes dans un environnement contrôlé. Cette capacité de modélisation est essentielle pour prédire le comportement d'un processus dans diverses conditions, sans les risques et les coûts des tests à grande échelle.

Stimuler l'efficacité opérationnelle

Amélioration de l'efficacité énergétique

Les données dérivées de l'équipement analytique révèlent les besoins précis en énergie des étapes de réaction spécifiques.

En comprenant la dynamique moléculaire exacte, les ingénieurs peuvent ajuster les processus pour nécessiter moins de chaleur ou de pression. Cela soutient directement l'objectif d'améliorer l'efficacité énergétique, une métrique critique pour la viabilité opérationnelle.

Maximisation de l'utilisation des ressources

L'analyse de précision identifie où les matières premières sont gaspillées ou converties en sous-produits indésirables.

Cette "base expérimentale" permet d'optimiser la stœchiométrie, c'est-à-dire le rapport des réactifs, garantissant ainsi la maximisation de l'utilisation des ressources. L'objectif est de s'assurer que chaque molécule d'intrant contribue à un extrant précieux.

Impact environnemental et symbiose industrielle

Permettre la symbiose industrielle

Une application clé de cette technologie est de favoriser la symbiose industrielle, où les déchets ou les sous-produits d'un processus deviennent les intrants d'un autre.

L'équipement analytique détermine la composition des flux de déchets avec une grande précision. Ces données confirment si un sous-produit est suffisamment pur pour être réutilisé ailleurs, fermant ainsi la boucle de production.

Réduction des émissions gazeuses

Grâce à l'optimisation des voies de réaction et à la facilitation des processus symbiotiques, le résultat net est une réduction significative des déchets.

Plus précisément, cela conduit à une réduction mesurable des émissions gazeuses, alignant les activités pétrochimiques industrielles sur des normes environnementales plus strictes et des objectifs de durabilité.

Comprendre les compromis

La dépendance à l'étalonnage

Bien que l'équipement de précision fournisse des données vitales, il introduit une forte dépendance à l'étalonnage et à la maintenance des instruments.

Si la "base expérimentale" est erronée en raison d'une légère dérive de l'instrument, les simulations résultantes des voies de réaction seront incorrectes. Cela peut conduire à des conceptions de processus qui fonctionnent en laboratoire mais qui ne parviennent pas à offrir d'efficacité à grande échelle.

Complexité vs. Vitesse

Il existe souvent une tension entre la profondeur de la caractérisation au niveau moléculaire et la vitesse des cycles de R&D.

L'obtention de données de haute fidélité sur chaque intermédiaire chimique prend du temps et des ressources informatiques. Les équipes doivent équilibrer le besoin de données parfaites avec la pression commerciale pour commercialiser rapidement de nouveaux processus.

Faire le bon choix pour vos objectifs

Pour exploiter efficacement l'équipement analytique de précision, alignez votre stratégie d'analyse sur votre objectif principal :

- Si votre objectif principal est la durabilité : Privilégiez la caractérisation des flux de déchets pour identifier les opportunités de symbiose industrielle et de réduction des émissions.

- Si votre objectif principal est la réduction des coûts : Concentrez-vous sur la simulation des voies de réaction pour maximiser l'utilisation des ressources et minimiser la consommation d'énergie.

L'analyse de précision ne consiste pas seulement à observer la chimie ; c'est l'outil fondamental pour concevoir des systèmes industriels plus propres et plus efficaces.

Tableau récapitulatif :

| Rôle clé | Impact sur la R&D | Avantage stratégique |

|---|---|---|

| Caractérisation moléculaire | Identifie les intermédiaires chimiques et les composés temporaires. | Évite les expériences en "boîte noire" ; assure la transparence des processus. |

| Simulation de réaction | Modélise des voies complexes dans des environnements contrôlés. | Prédit le comportement à l'échelle industrielle sans risques coûteux. |

| Optimisation de l'efficacité | Cartographie les besoins exacts en chaleur/pression et les rapports stœchiométriques. | Améliore l'efficacité énergétique et maximise l'utilisation des ressources. |

| Surveillance environnementale | Analyse les flux de déchets et la pureté des sous-produits. | Réduit les émissions gazeuses et permet la symbiose industrielle. |

Optimisez votre R&D pétrochimique avec KINTEK

La précision en recherche nécessite de la précision en matériel. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD haute performance conçus pour fournir les environnements thermiques stables nécessaires à la caractérisation au niveau moléculaire et à la simulation des voies de réaction.

Que vous soyez un chercheur axé sur la maximisation de l'utilisation des ressources ou un ingénieur industriel ciblant la réduction des émissions, nos fours de laboratoire personnalisables à haute température garantissent que votre base expérimentale est irréprochable.

Prêt à combler le fossé entre la chimie théorique et l'efficacité pratique ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques en laboratoire

Guide Visuel

Références

- Galymzhan Usenov, Sadilbek Akylbayevich Ussenov. The Chemical and Petrochemical Industry of Kazakhstan: History, Challenges, and Future Prospects. DOI: 10.11590/icon.2025.1.05

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelle est la fonction d'un réacteur de chauffage à haute température dans la délignification des OPF ? Obtenir de la cellulose de haute pureté

- Comment le traitement thermique affecte-t-il la couche d'encapsulation en TPU ? Optimiser la durabilité et la liaison des capteurs flexibles

- Quel est le but de l'utilisation d'un four de recuit continu ? Optimiser la normalisation et les performances de l'acier au silicium

- Comment le métal de sodium fonctionne-t-il comme fondant ? Amélioration de la synthèse Sr-Ge-N grâce à la dynamique en phase liquide

- Quelle est la fonction d'un réservoir d'aide au frittage ? Accélérez la densification rapide grâce à la technologie de frittage MV

- Quel rôle joue l'ajout de NaCl comme diluant dans la synthèse auto-entretenue à haute température (SHS) du diborure de titane ? Maîtriser la synthèse de nanopoudres

- Comment un four à haute température améliore-t-il la disponibilité du phosphore ? Atteignez une solubilité de 97,5 % grâce à la calcination

- Pourquoi l'argon est-il particulièrement attractif pour les applications industrielles ? Libérez la pureté et la stabilité rentables