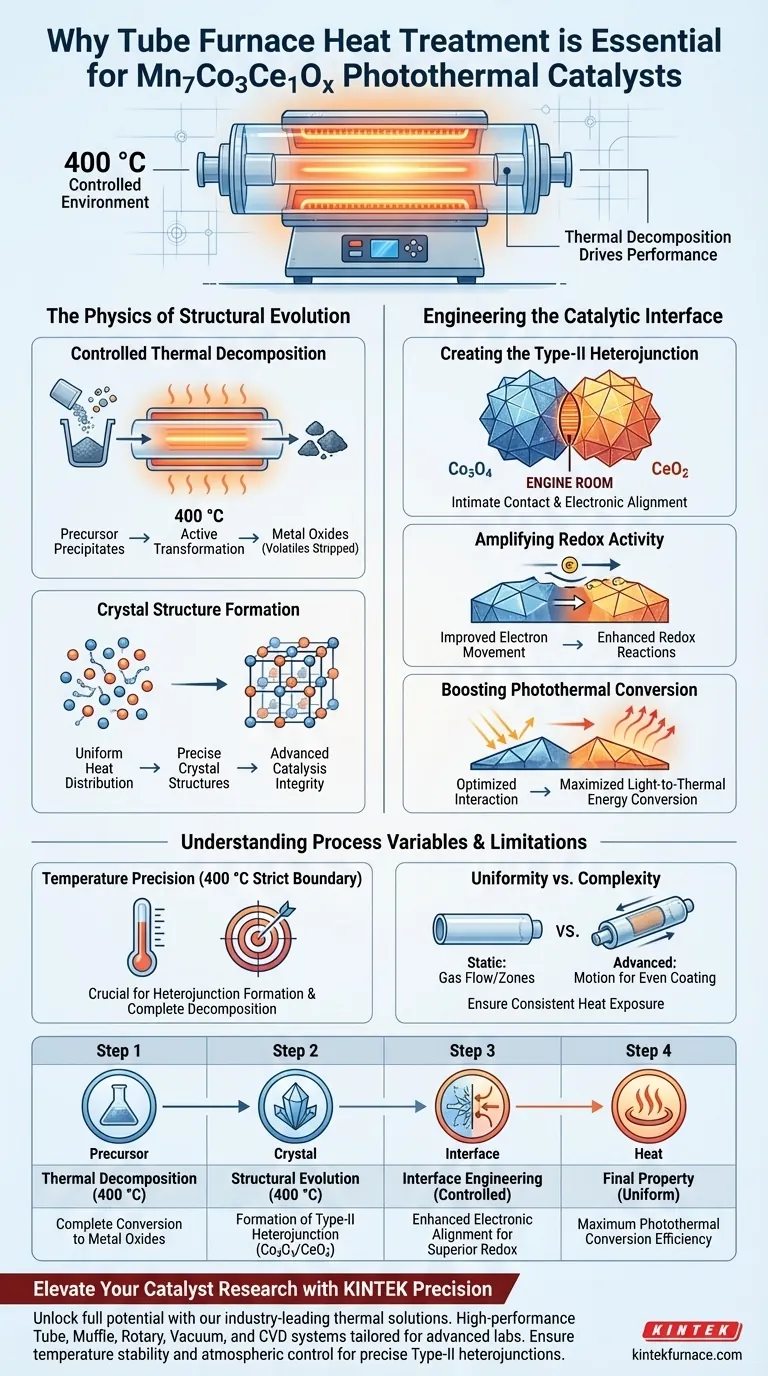

La décomposition thermique stimule la performance. Le processus de traitement thermique utilisant un four tubulaire est essentiel car il fournit un environnement strictement contrôlé à 400 °C, forçant les précipités précurseurs à se décomposer et à se réorganiser en oxydes composites hautement spécifiques. Cette régulation thermique est le mécanisme principal qui détermine la structure cristalline finale du catalyseur et son efficacité subséquente.

Le four tubulaire ne se contente pas de sécher le matériau ; il conçoit le paysage atomique pour former une hétérojonction de type II entre le Co3O4 et le CeO2, qui est le moteur fondamental de l'activité redox et de la conversion photothermique améliorées du catalyseur.

La physique de l'évolution structurelle

Décomposition thermique contrôlée

À 400 °C, le four tubulaire garantit que les matériaux précurseurs subissent une décomposition thermique complète.

Il ne s'agit pas d'une phase de séchage passive, mais d'une transformation chimique active. La chaleur décompose les précipités initiaux, éliminant les composants volatils pour laisser les oxydes métalliques désirés.

Formation de la structure cristalline

La distribution uniforme de la chaleur dans le tube permet à ces oxydes de s'installer dans des structures cristallines précises.

Sans cet environnement thermique stable, les atomes pourraient s'arranger de manière chaotique, entraînant des défauts qui nuisent aux performances. Le four tubulaire garantit l'intégrité structurelle requise pour la catalyse avancée.

Conception de l'interface catalytique

Création de l'hétérojonction de type II

Le résultat le plus critique de ce traitement thermique est la formation d'une hétérojonction de type II entre l'oxyde de cobalt (Co3O4) et l'oxyde de cérium (CeO2).

Cette interface est la « salle des machines » du matériau. Le profil de température spécifique du four facilite le contact intime et l'alignement électronique entre ces deux oxydes distincts.

Amplification de l'activité redox

Une fois cette hétérojonction établie, la capacité du matériau à participer aux réactions d'oxydoréduction (redox) s'améliore considérablement.

La jonction favorise un meilleur mouvement des électrons à travers la surface du catalyseur. Cela est directement corrélé à l'efficacité du matériau dans les applications photothermiques.

Augmentation de la conversion photothermique

La réorganisation structurelle obtenue dans le four maximise l'efficacité de la conversion photothermique.

En optimisant l'interaction entre les composants manganèse, cobalt et cérium, le matériau devient très efficace pour convertir l'énergie lumineuse en énergie thermique, ce qui stimule le processus catalytique.

Comprendre les variables et les limitations du processus

L'importance de la précision de la température

Bien que le four tubulaire soit puissant, la température spécifique de 400 °C est une condition limite stricte pour ce composite particulier.

S'écarter de cette température peut empêcher la formation des hétérojonctions nécessaires ou entraîner une décomposition incomplète. La nature « contrôlée » du four est aussi importante que la chaleur elle-même.

Uniformité vs complexité

Les fours tubulaires standard offrent un excellent contrôle de la température, mais obtenir l'uniformité sur de grands lots peut être difficile.

Alors que certaines configurations avancées (comme les fours tubulaires rotatifs) utilisent le mouvement pour garantir que chaque particule est revêtue ou chauffée uniformément, les fours tubulaires statiques standard s'appuient fortement sur le flux de gaz et des zones de chauffage précises. Vous devez vous assurer que votre configuration de chargement permet une exposition thermique cohérente afin d'éviter des résultats hétérogènes.

Faire le bon choix pour votre objectif

Pour maximiser le potentiel de votre catalyseur Mn7Co3Ce1Ox, vous devez aligner votre stratégie de traitement thermique sur vos métriques de performance spécifiques.

- Si votre objectif principal est l'activité redox : Privilégiez la précision du point de consigne de 400 °C pour garantir la formation complète de l'hétérojonction de type II Co3O4/CeO2.

- Si votre objectif principal est la cohérence des lots : Assurez-vous que la charge d'échantillons dans le tube permet une pénétration uniforme de la chaleur, ou envisagez des méthodes d'agitation pour éviter les gradients thermiques.

Une gestion thermique précise n'est pas seulement une étape de préparation ; c'est l'architecte de l'identité fonctionnelle de votre catalyseur.

Tableau récapitulatif :

| Mécanisme du processus | Température | Résultat clé |

|---|---|---|

| Décomposition thermique | 400 °C | Conversion complète des précipités précurseurs en oxydes métalliques. |

| Évolution structurelle | 400 °C | Formation d'une hétérojonction de type II entre Co3O4 et CeO2. |

| Conception de l'interface | Contrôlée | Alignement électronique amélioré pour une activité redox supérieure. |

| Propriété finale | Uniforme | Efficacité maximale de conversion photothermique de l'énergie lumineuse en énergie thermique. |

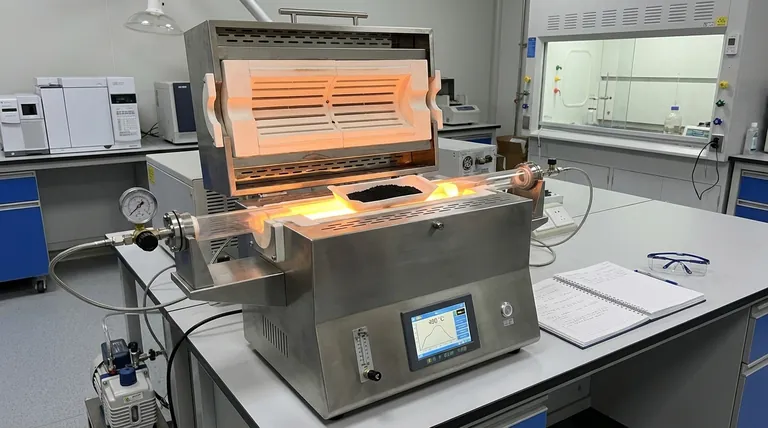

Élevez votre recherche sur les catalyseurs avec la précision KINTEK

Libérez tout le potentiel de vos matériaux photothermiques avec les solutions thermiques de pointe de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes tubulaires, à moufle, rotatifs, sous vide et CVD haute performance, spécialement conçus pour les exigences des laboratoires avancés. Que vous conceviez des hétérojonctions de type II précises ou que vous nécessitiez une décomposition uniforme de Mn7Co3Ce1Ox, nos fours personnalisables garantissent la stabilité de la température et le contrôle atmosphérique dont votre recherche a besoin.

Prêt à optimiser votre efficacité catalytique ? Contactez nos experts techniques dès aujourd'hui pour trouver le système haute température idéal pour vos besoins uniques en laboratoire.

Guide Visuel

Références

- Niansi Li, Qiliang Wang. A Multifunctional Photothermal Catalyst Enabling Full‐Day Sustainable Power and Indoor Air Quality Control. DOI: 10.1002/advs.202505059

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels processus thermiques peuvent être réalisés avec des fours tubulaires ? Atteignez la précision dans le traitement des matériaux

- Dans quelles applications les fours tubulaires fendus sont-ils couramment utilisés ? Essentiels pour des procédés thermiques précis dans la recherche et l'industrie

- Quelles sont les applications industrielles courantes des fours tubulaires ? Obtenez un chauffage précis pour la fabrication de pointe

- Quelle est la fonction principale d'un four tubulaire à haute température dans la synthèse de CaZnOS dopé au Bi ? Atteindre la pureté de phase

- Pourquoi un four fendu et un régulateur de température PID sont-ils essentiels dans la gazéification en eau supercritique ? Guide essentiel

- Quels facteurs faut-il prendre en compte lors du choix d'un four électrique horizontal ? Assurez précision et efficacité pour votre laboratoire

- Quelle est la fonction de la disposition de chauffage à cinq zones dans un DTF multi-zones ? Maîtriser la précision thermique dans la combustion

- Quels facteurs doivent être pris en compte lors du choix d'un four tubulaire pour un laboratoire ? Assurez la précision et la sécurité de vos expériences