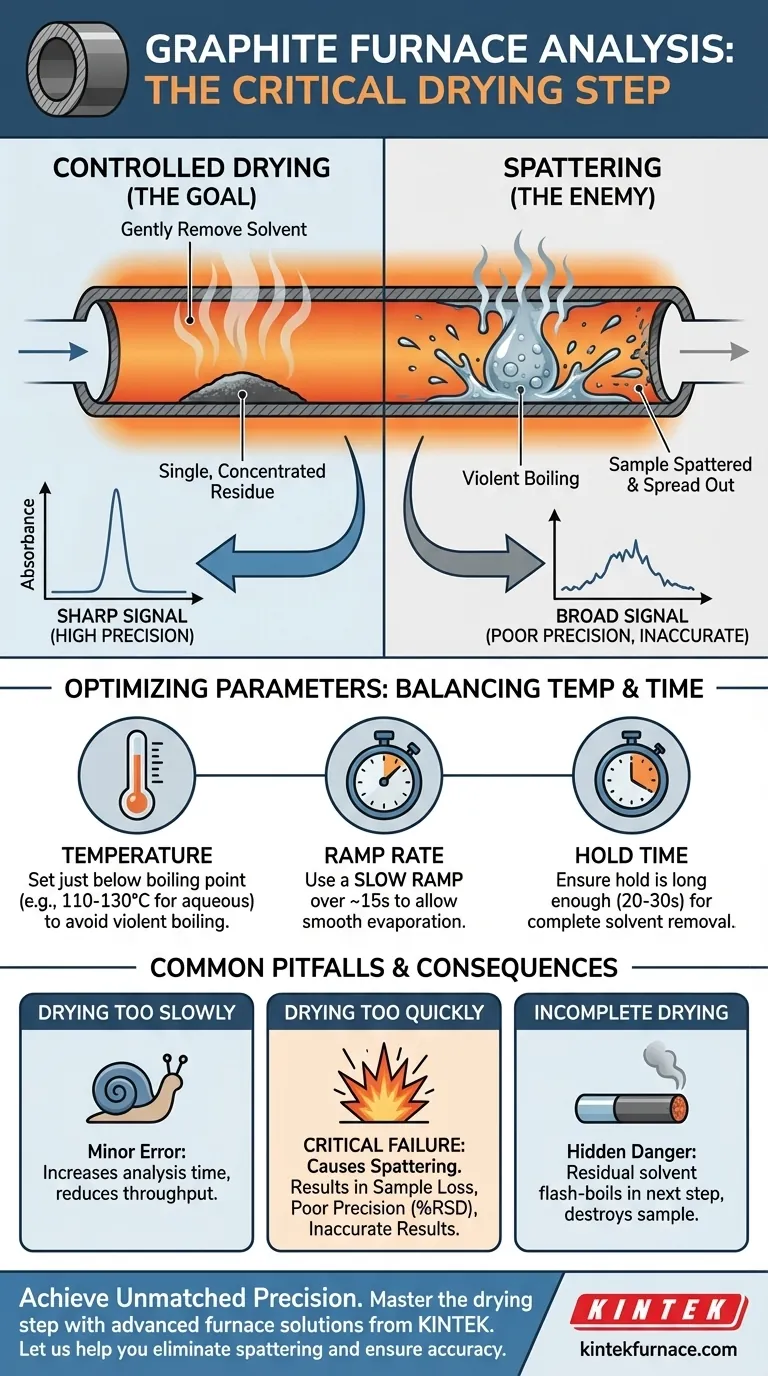

En bref, l'étape de séchage est nécessaire pour éliminer doucement et de manière contrôlée le solvant de l'échantillon. Ce processus est fondamental pour l'ensemble de l'analyse car il empêche l'échantillon de gicler, ce qui entraînerait une perte catastrophique de précision et d'exactitude dans vos résultats.

L'objectif principal de l'étape de séchage n'est pas simplement de sécher l'échantillon, mais de le faire de manière à laisser un résidu unique, concentré et non perturbé au centre du tube en graphite. Ce contrôle est la condition préalable à une atomisation reproductible et précise lors des étapes ultérieures à haute température.

L'objectif : une base parfaite pour l'atomisation

L'ensemble du programme de température du four à graphite est une séquence conçue pour préparer votre analyte à un seul moment explosif de mesure. L'étape de séchage est la première phase critique de cette préparation.

De la gouttelette liquide au résidu solide

Lorsque vous injectez votre échantillon, il s'agit d'une petite gouttelette liquide, généralement de 5 à 20 microlitres. Cette gouttelette contient votre analyte d'intérêt dissous ou en suspension dans un solvant (comme l'eau ou un acide faible).

Le rôle de l'étape de séchage est d'appliquer une chaleur douce pour évaporer ce solvant, ne laissant derrière elle que les composants solides de l'échantillon – l'analyte et toutes les substances de la matrice – sous forme d'une minuscule croûte solide.

L'ennemi de la précision : les éclaboussures

La température doit être gérée avec soin. Si elle est augmentée trop rapidement ou réglée trop haut (au-dessus du point d'ébullition du solvant), le solvant bouillira violemment.

Cette ébullition crée des bulles de vapeur qui éclatent, projetant l'échantillon sur la surface interne du tube en graphite. Au lieu d'une tache concentrée, votre analyte est maintenant dispersé de manière incontrôlée et non uniforme.

Comment les éclaboussures détruisent votre signal

Un tube en graphite n'est pas chauffé parfaitement uniformément pendant l'étape finale d'atomisation à haute température. Le centre est généralement le point le plus chaud.

Si votre échantillon est correctement concentré au centre, il s'atomise (se transforme en un gaz d'atomes libres) au même moment, produisant un pic d'absorbance net, haut et étroit. C'est un bon signal.

Si l'échantillon a éclaboussé, différentes parties de l'analyte se trouveront dans des régions plus froides du tube. Elles s'atomiseront plus tard et moins efficacement, ce qui entraînera un pic large, court et bruyant. Ce signal est difficile à mesurer avec précision et ne sera pas reproductible d'une injection à l'autre.

Comprendre les paramètres du programme

L'optimisation de l'étape de séchage implique d'équilibrer deux paramètres clés : la température et le temps.

Réglage de la bonne température

La température de séchage idéale est juste en dessous du point d'ébullition de votre solvant. Cela permet une évaporation rapide sans provoquer l'ébullition vigoureuse qui conduit aux éclaboussures.

Pour les échantillons aqueux (point d'ébullition 100°C), une température de séchage finale entre 110°C et 130°C est courante. Cette légère élévation aide à chasser les dernières molécules d'eau liées sans provoquer d'ébullition explosive.

L'importance des temps de rampe et de maintien

La température n'est pas instantanément portée à la valeur finale. Elle est "montée en rampe" sur une période de quelques secondes.

Un taux de montée en rampe lent est doux et donne au solvant le temps de s'évaporer en douceur de la surface. Une rampe rapide peut faire bouillir et éclabousser l'échantillon, même si la température finale est réglée correctement.

Le temps de maintien est la durée pendant laquelle le four reste à la température de séchage finale. Il doit être suffisamment long pour garantir que tout le solvant est parti avant que le programme ne passe à l'étape suivante.

Pièges courants et conséquences

Une mauvaise gestion de l'étape de séchage est l'une des sources d'erreur les plus courantes dans l'analyse GFAAS.

Le coût d'un séchage trop lent

Régler la température trop basse ou le taux de montée en rampe trop lent est une erreur mineure. Cela ne nuira pas à votre résultat analytique, mais cela augmentera considérablement le temps de chaque analyse, réduisant ainsi le débit d'échantillons.

La catastrophe d'un séchage trop rapide

C'est le mode de défaillance le plus critique. Une température ou un taux de montée en rampe trop élevé provoquera des éclaboussures. Cela conduit directement à :

- Perte d'échantillon : Une partie de votre analyte est physiquement perdue ou dispersée.

- Mauvaise précision : Vos résultats auront un pourcentage d'écart-type relatif (%RSD) élevé car la quantité d'échantillon atomisé efficacement variera aléatoirement à chaque exécution.

- Résultats inexacts : Vos concentrations finales calculées seront artificiellement basses et peu fiables.

Le danger caché d'un séchage incomplet

Si le temps de maintien est trop court, une partie du solvant peut rester lorsque le programme passe à l'étape suivante à haute température (pyrolyse ou carbonisation). Ce solvant résiduel s'évaporera alors de manière explosive, détruisant complètement l'échantillon et invalidant la mesure.

Faire le bon choix pour votre méthode

Utilisez ces directives pour définir l'étape de séchage en fonction de vos objectifs analytiques et de vos observations.

- Si vous analysez des échantillons aqueux standard : Commencez par une montée en rampe à 120°C sur 15 secondes et un temps de maintien de 20 à 30 secondes comme point de départ robuste.

- Si vous observez une mauvaise précision (RSD élevé) : Votre échantillon gicle presque certainement. Ralentissez votre rampe de température, réduisez la température de séchage finale de 10°C, ou les deux.

- Si vous utilisez une nouvelle matrice ou un solvant organique : Recherchez le point d'ébullition de ce solvant et réglez votre température de séchage finale environ 10 à 20°C en dessous.

- Si vous suspectez un séchage incomplet : Observez l'analyse à travers le trou d'injection avec des lunettes de sécurité. Si vous voyez un panache de vapeur pendant l'étape de pyrolyse, votre temps de maintien de séchage est trop court.

Maîtriser l'étape de séchage est la première et la plus critique des bases pour obtenir des résultats précis et fiables avec le four à graphite.

Tableau récapitulatif :

| Paramètre | Objectif | Réglage typique (échantillon aqueux) |

|---|---|---|

| Température finale | Évaporer le solvant en douceur, en dessous du point d'ébullition | 110°C - 130°C |

| Taux de rampe | Contrôler la vitesse de chauffage pour éviter l'ébullition violente | Rampe lente sur ~15 secondes |

| Temps de maintien | Assurer l'élimination complète du solvant | 20-30 secondes |

| Risque clé | Éclaboussures dues à un chauffage rapide, entraînant une mauvaise précision et des résultats inexacts | - |

Obtenez une précision inégalée dans votre analyse par four à graphite

Maîtriser l'étape de séchage n'est qu'un début. Des résultats cohérents et fiables dépendent d'un équipement offrant un contrôle et une uniformité de température exceptionnels.

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Laissez-nous vous aider à éliminer les éclaboussures et à atteindre la précision que votre recherche exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer vos capacités analytiques.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire