Essentiellement, la sélection de la plage de température d'un four tubulaire est la décision la plus critique car elle dicte la conception fondamentale de l'instrument, la composition des matériaux et le coût global. Il ne s'agit pas seulement d'une spécification de performance ; c'est le facteur qui définit la technologie de chauffage, la construction physique et l'adéquation du four à vos processus scientifiques ou industriels spécifiques.

La plage de température dont vous avez besoin ne détermine pas seulement si un four peut atteindre votre température cible. Elle définit fondamentalement quels éléments chauffants, matériaux d'isolation et tubes de processus peuvent être utilisés, créant une relation directe et souvent exponentielle entre la capacité de température et le coût de l'équipement.

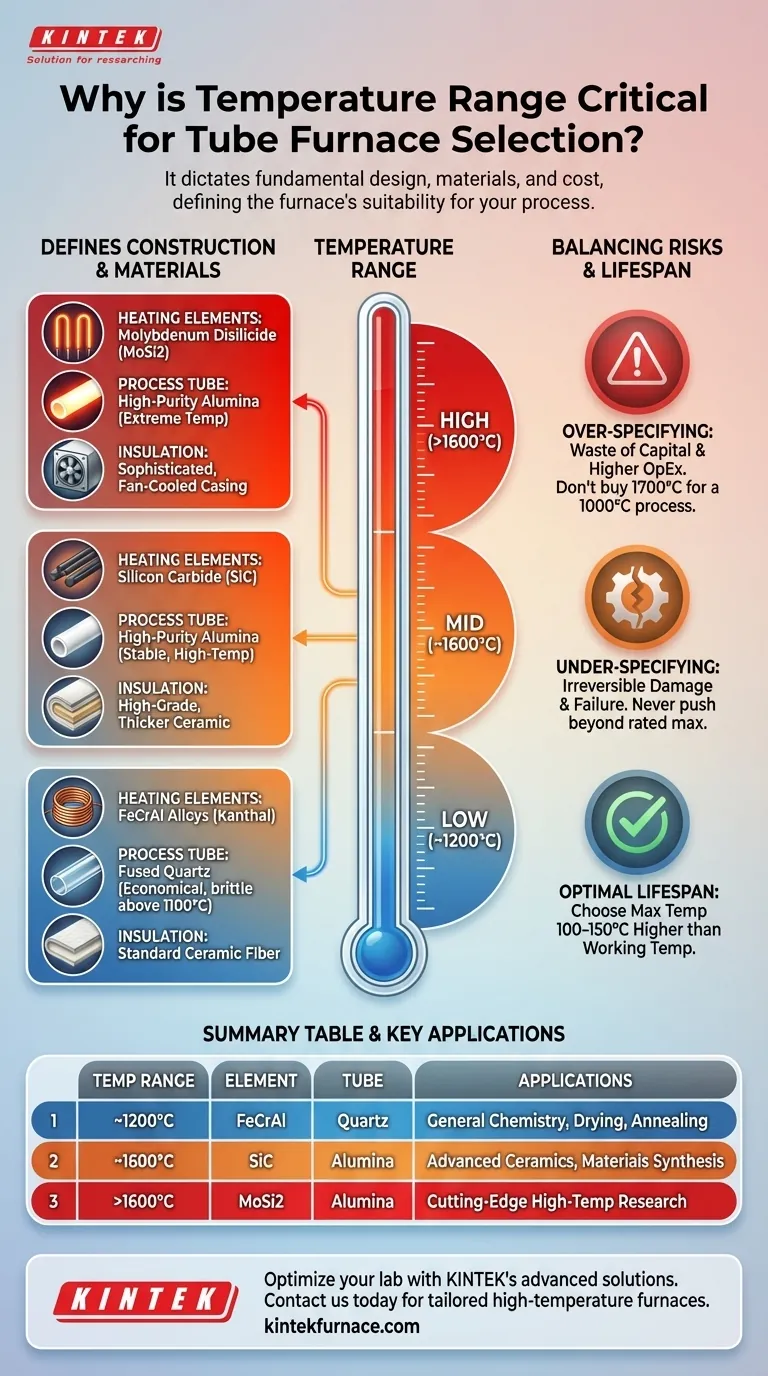

Comment la plage de température définit la construction du four

Choisir une plage de température est moins une question de sélection d'un chiffre sur un cadran qu'une question de choix d'une classe spécifique d'ingénierie. Chaque tranche de température nécessite des matériaux et des principes de conception fondamentalement différents pour fonctionner en toute sécurité et de manière fiable.

Technologie des éléments chauffants

Le cœur du four est son élément chauffant, et sa composition matérielle est directement liée à sa température de fonctionnement stable maximale.

- Jusqu'à ~1200°C : Les fours de cette gamme utilisent généralement des alliages fer-chrome-aluminium (FeCrAl), souvent connus sous le nom de marque Kanthal. Ceux-ci sont robustes et très rentables pour un large éventail d'applications générales.

- Jusqu'à ~1600°C : Atteindre ces températures plus élevées nécessite des éléments en carbure de silicium (SiC). Ceux-ci sont plus fragiles et plus chers, mais offrent d'excellentes performances pour des applications telles que le traitement des céramiques avancées et le recuit.

- Au-delà de 1600°C : Les applications à très haute température exigent des éléments en disiliciure de molybdène (MoSi2). Ceux-ci peuvent fonctionner de manière fiable jusqu'à 1700°C ou même 1800°C, mais entraînent un surcoût important et ont des exigences opérationnelles spécifiques.

Matériau du tube de processus

Le tube qui contient votre échantillon doit pouvoir résister à la chaleur du four sans se dégrader ni réagir avec votre matériau.

- Le quartz fondu est un excellent choix économique pour des températures allant jusqu'à environ 1100°C. Au-delà, il commence à ramollir (dévitrifier) et peut devenir fragile au refroidissement.

- L'alumine de haute pureté est la norme pour le travail à haute température, restant stable dans la plupart des atmosphères à des températures de 1600°C ou plus.

Isolation et boîtier

Les températures plus élevées génèrent davantage de contraintes thermiques et nécessitent une isolation plus sophistiquée. Un four à 1700°C a besoin d'une isolation en fibre céramique plus épaisse et de meilleure qualité, et d'un boîtier en acier plus robuste, souvent à double paroi et ventilé, par rapport à un modèle à 1200°C, pour assurer la sécurité de l'opérateur et l'efficacité énergétique.

Comprendre les compromis

La sélection d'une plage de température est un équilibre entre la capacité, le budget et la longévité. Mal évaluer vos besoins peut entraîner des conséquences importantes et coûteuses.

Le piège de la sur-spécification

Acheter un four à 1700°C pour un processus qui ne nécessite que 1000°C n'est pas une "prévision d'avenir", c'est un gaspillage de capital. Vous payez un supplément pour des éléments MoSi2 et une isolation avancée que vous n'utiliserez jamais. Ces fours peuvent également avoir une consommation d'énergie plus élevée et des calendriers de maintenance plus complexes.

Le risque de la sous-spécification

C'est l'erreur la plus critique. Un four conçu pour 1200°C ne peut pas être poussé à 1300°C sans causer des dommages rapides et irréversibles à ses éléments chauffants et compromettre son intégrité structurelle. Cela détruit non seulement l'équipement, mais invalide également tous les résultats expérimentaux.

L'impact sur la durée de vie opérationnelle

L'utilisation continue d'un four à sa température maximale nominale réduira considérablement sa durée de vie. Pour une longévité optimale, vous devriez choisir un four dont la température maximale est environ 100-150°C supérieure à votre température de travail requise la plus élevée. Cela offre une marge de sécurité qui protège les éléments chauffants de la fatigue thermique.

Faire le bon choix pour votre application

Pour sélectionner le four correct, vous devez aligner ses capacités avec vos objectifs expérimentaux ou de production spécifiques.

- Si votre objectif principal est la chimie générale, le séchage ou le recuit jusqu'à 1100°C : Un four standard avec des éléments FeCrAl et un tube de processus en quartz est le choix le plus économique et le plus fiable.

- Si votre objectif principal est la synthèse de matériaux avancés ou le traitement à haute température (1200-1600°C) : Vous devez investir dans un four avec des éléments en carbure de silicium (SiC) et utiliser des tubes de processus en alumine de haute pureté.

- Si votre objectif principal est une recherche de pointe nécessitant une chaleur extrême (>1600°C) : Votre seule option est un four haute performance avec des éléments en disiliciure de molybdène (MoSi2), et vous devez budgétiser son coût initial important et ses besoins opérationnels spécifiques.

En fin de compte, une décision éclairée sur la plage de température garantit que votre investissement est à la fois efficace pour le travail d'aujourd'hui et viable pour les ambitions de demain.

Tableau récapitulatif :

| Plage de température | Élément chauffant | Matériau du tube de processus | Applications clés |

|---|---|---|---|

| Jusqu'à ~1200°C | Alliages FeCrAl (par exemple, Kanthal) | Quartz fondu | Chimie générale, séchage, recuit |

| Jusqu'à ~1600°C | Carbure de silicium (SiC) | Alumine de haute pureté | Céramiques avancées, synthèse de matériaux |

| Au-delà de 1600°C | Disiliciure de molybdène (MoSi2) | Alumine de haute pureté | Recherche de pointe à haute température |

Prêt à optimiser votre laboratoire avec le bon four tubulaire ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre recherche et votre efficacité !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision