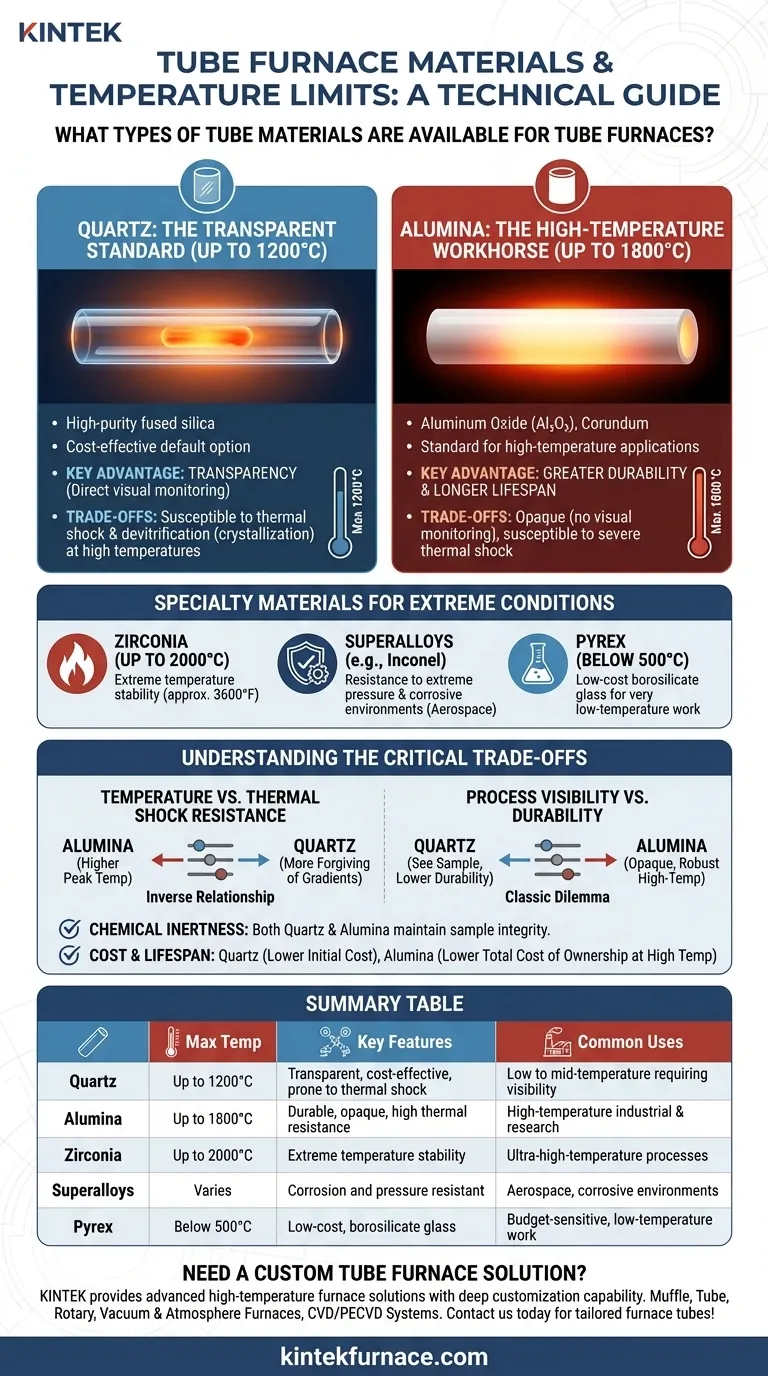

Les principaux matériaux pour les fours tubulaires sont le quartz et l'alumine, choisis pour leurs capacités de température distinctes et leurs propriétés physiques. Les tubes en quartz conviennent généralement aux applications jusqu'à 1200°C, offrant une transparence à un coût inférieur. Pour des températures plus élevées allant jusqu'à 1800°C, les tubes en alumine opaques sont la norme en raison de leur durabilité et de leur résistance thermique supérieures.

Choisir le bon matériau de tube est une décision critique qui va au-delà de la simple température maximale. Vous devez trouver un équilibre entre la performance thermique et des facteurs tels que la compatibilité chimique, la résistance au choc thermique et le budget afin de garantir l'intégrité de votre expérience et la longévité de votre équipement.

Une répartition des matériaux de tube courants

Le matériau de votre tube de procédé est le facteur le plus important définissant les limites opérationnelles et les capacités de votre four. Chaque matériau offre un profil unique d'avantages et de limitations.

Quartz : la norme transparente (jusqu'à 1200°C)

Le quartz est une forme de silice fondue de haute pureté, ce qui en fait un choix populaire pour un large éventail de procédés thermiques. C'est souvent l'option par défaut et rentable pour de nombreux laboratoires.

Son principal avantage est sa transparence, permettant une observation visuelle directe de l'échantillon pendant le traitement. Ceci est inestimable pour surveiller les changements physiques, tels que la fusion ou les changements de couleur.

Cependant, le quartz est sensible au choc thermique et à la dévitrification (cristallisation) lors d'utilisations répétées à haute température, ce qui peut le rendre cassant et entraîner une défaillance avec le temps.

Alumine : le cheval de bataille des hautes températures (jusqu'à 1800°C)

L'alumine (Oxyde d'Aluminium, Al₂O₃), également connue sous le nom de corindon, est la norme pour les applications à haute température qui dépassent les limites du quartz.

Elle offre une durabilité nettement supérieure et une durée de vie opérationnelle beaucoup plus longue dans des conditions de température élevée continues. Sa nature robuste la rend idéale pour les procédés industriels et de recherche exigeants.

Le principal compromis est que l'alumine est opaque, empêchant toute surveillance visuelle de l'échantillon. Elle peut également être plus sensible à la fracture due à un choc thermique sévère que le quartz, en particulier dans les tubes de plus grand diamètre.

Matériaux spéciaux pour conditions extrêmes

Pour les applications qui dépassent les capacités des matériaux standard, plusieurs options spéciales existent.

Les tubes en Zircone sont nécessaires pour les températures extrêmes approchant 2000°C (environ 3600°F), offrant une stabilité là où même l'alumine échouerait.

Les superalliages, tels que l'Inconel, sont des options de tubes métalliques personnalisés. Ils ne sont pas choisis uniquement pour la température, mais pour des applications spécifiques nécessitant une résistance à une pression extrême ou à des environnements chimiques corrosifs, souvent rencontrés dans la recherche aérospatiale.

Le Pyrex (verre borosilicaté) est un matériau courant pour les travaux à très basse température. Bien qu'il ne s'agisse pas d'un matériau haute performance, il sert d'option peu coûteuse pour les procédés fonctionnant bien en dessous de 500°C.

Comprendre les compromis critiques

Sélectionner un tube n'est pas une simple question d'aligner la température de votre procédé avec la limite du matériau. Vous devez considérer l'interaction entre différentes propriétés du matériau.

Température vs résistance au choc thermique

Il existe une relation inverse ici. L'alumine supporte des températures maximales plus élevées mais est plus sensible aux vitesses de chauffage ou de refroidissement rapides. Le quartz a un plafond de température plus bas mais est généralement plus tolérant aux gradients thermiques, bien qu'il ait toujours des limites.

Visibilité du processus vs durabilité

C'est le dilemme classique Quartz contre Alumine. Avez-vous besoin de voir votre échantillon ? Si oui, vous êtes limité au quartz et à son plafond de température associé et à une durabilité moindre. Si votre processus est bien caractérisé et ne nécessite pas d'observation, l'alumine est le choix haute température le plus robuste.

Inertie chimique et contamination

Le quartz et l'alumine sont choisis pour leur capacité à maintenir l'intégrité de l'échantillon. Ils sont hautement chimiquement inertes dans la plupart des conditions, empêchant le tube lui-même de réagir avec ou de contaminer les matériaux de l'échantillon traités.

Coût et durée de vie

Le quartz a un prix d'achat initial plus bas, ce qui le rend attractif pour les opérations soucieuses de leur budget ou pour une utilisation peu fréquente. Cependant, sa durée de vie plus courte à haute température peut entraîner des coûts de remplacement plus élevés avec le temps.

L'alumine a un coût initial plus élevé, mais sa longévité dans des environnements exigeants entraîne souvent un coût total de possession inférieur pour les travaux à haute fréquence et à haute température.

Choisir le bon tube pour votre application

Votre choix doit être dicté par les objectifs et les contraintes spécifiques de votre procédé thermique.

- Si votre objectif principal est la visualisation du processus en dessous de 1200°C : Le quartz est votre choix idéal en raison de sa transparence et de son rapport coût-efficacité.

- Si votre objectif principal est le traitement à haute température jusqu'à 1800°C : L'alumine offre la durabilité et la performance thermique nécessaires, malgré son opacité.

- Si votre objectif principal est un travail sensible au budget à basse température (inférieur à 500°C) : Un tube en Pyrex peut être une option suffisante et économique.

- Si votre objectif principal est de fonctionner à des températures extrêmes proches de 2000°C ou dans des environnements hautement corrosifs : Vous devez examiner des matériaux spéciaux comme la Zircone ou des superalliages personnalisés.

En comprenant ces propriétés des matériaux, vous pouvez sélectionner un tube de procédé qui garantit à la fois la précision de vos résultats et la fiabilité de votre équipement.

Tableau récapitulatif :

| Matériau | Température Max. | Caractéristiques principales | Utilisations courantes |

|---|---|---|---|

| Quartz | Jusqu'à 1200°C | Transparent, rentable, sujet au choc thermique | Procédés à basse et moyenne température nécessitant une visibilité |

| Alumine | Jusqu'à 1800°C | Durable, opaque, haute résistance thermique | Applications industrielles et de recherche à haute température |

| Zircone | Jusqu'à 2000°C | Stabilité à température extrême | Procédés à très haute température |

| Superalliages | Variable | Résistant à la corrosion et à la pression | Aérospatiale, environnements corrosifs |

| Pyrex | Inférieur à 500°C | Faible coût, verre borosilicaté | Travaux sensibles au budget à basse température |

Besoin d'une solution de four tubulaire personnalisée ? S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances de votre laboratoire avec des tubes de four sur mesure !

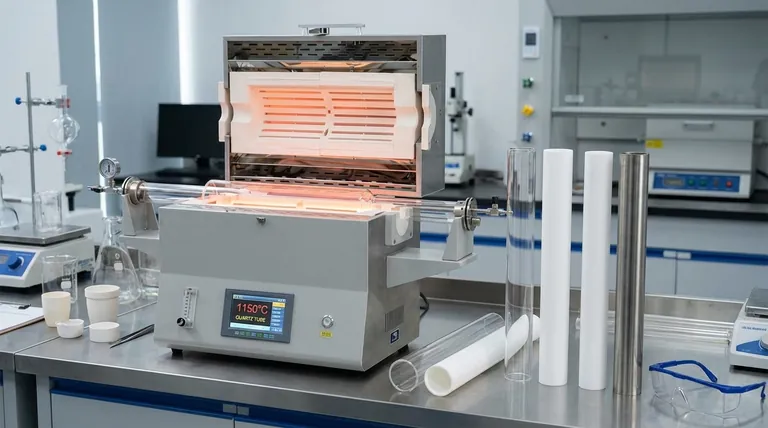

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les plages de températures de travail typiques pour les fours tubulaires de laboratoire ? Trouvez le four adapté à votre processus

- Quel rôle joue un four tubulaire programmable dans la refusion de la fonte ? Aperçus d'experts sur la précision thermique

- Quelles sont les perspectives d'avenir des fours tubulaires à trois zones dans l'innovation des matériaux ? Chauffage de précision pour les matériaux de la prochaine génération

- Quel est le but du prétraitement des réacteurs à tube de quartz ? Obtenir une croissance cristalline CVT de haute pureté avec précision

- Quelles sont les exigences de contrôle de température pour SiC@SiO2 en-situ oxydation ? Atteindre une stabilité thermique précise de 1100°C

- Quel type d'environnement de procédé un four tubulaire offre-t-il ? Solutions thermiques optimisées pour le revêtement de particules NMA

- Quels sont les principaux composants d'un four tubulaire ? Pièces essentielles pour un traitement de haute température précis

- Quelles capacités liées à la température rendent les fours tubulaires multizones précieux pour la recherche ? Débloquez un contrôle thermique de précision