La capacité d'un four tubulaire à traiter une plus grande variété de matières premières signifie un changement fondamental dans sa valeur opérationnelle et économique. Elle transforme le four d'un instrument hautement spécialisé et à usage unique en une plateforme de traitement polyvalente, offrant une flexibilité significative pour la recherche, la production et la gestion de la chaîne d'approvisionnement dans de nombreuses industries.

La signification essentielle n'est pas seulement d'ajouter plus d'options de matériaux. Il s'agit de dissocier un processus de grande valeur d'une dépendance à une seule source de matière première, souvent coûteuse ou volatile, augmentant ainsi la résilience économique et ouvrant de nouvelles voies d'innovation.

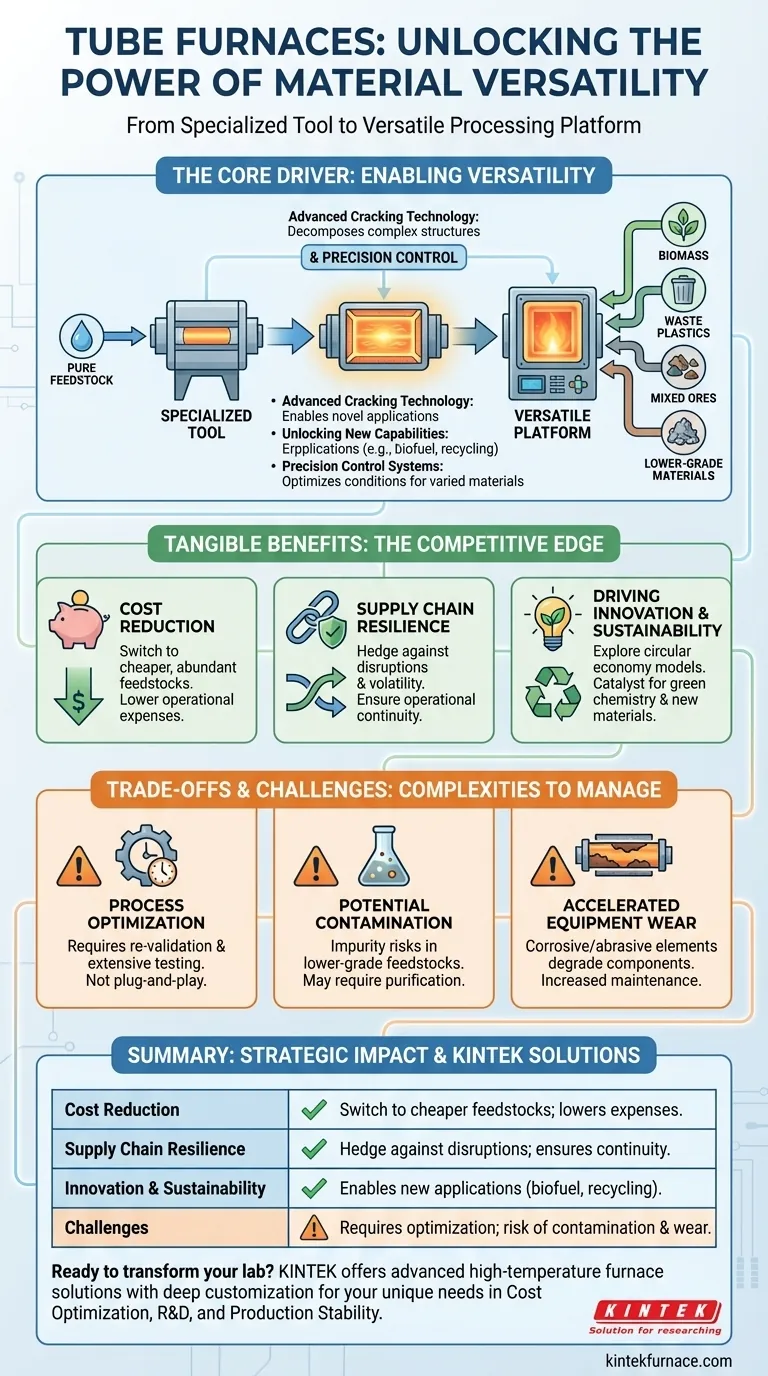

Le moteur principal : de l'outil spécialisé à la plateforme polyvalente

Historiquement, de nombreux processus thermiques étaient rigoureusement conçus autour d'une matière première spécifique et de haute pureté. L'élargissement de l'applicabilité des matériaux change fondamentalement ce paradigme, grâce aux avancées dans la technologie des fours et le contrôle des processus.

L'impact de la technologie de craquage avancée

Les technologies de craquage modernes sont le moteur de cette polyvalence accrue. Elles permettent la décomposition thermique efficace de structures moléculaires plus complexes ou variées que jamais auparavant.

Cela signifie que le four peut traiter avec succès non seulement les précurseurs chimiques purs traditionnels, mais aussi des charges mixtes, des matériaux de qualité inférieure, ou même des flux de déchets, en les convertissant en produits de valeur.

Débloquer de nouvelles capacités de processus

La capacité à traiter différents matériaux ne concerne pas seulement la substitution ; il s'agit de permettre des applications entièrement nouvelles.

Un four capable de traiter de la biomasse, des plastiques usagés ou différents minerais ouvre la recherche et la production dans des domaines tels que le développement de biocarburants, le recyclage chimique et la synthèse de matériaux avancés.

Le rôle des systèmes de contrôle de précision

Cette flexibilité serait impossible sans un contrôle de processus sophistiqué. Les fours tubulaires modernes intègrent des contrôles précis de la température, de l'atmosphère et du débit qui peuvent être ajustés pour différents matériaux.

Cela permet aux opérateurs de créer les conditions idéales nécessaires pour traiter des charges ayant des points de fusion, des réactivités et des caractéristiques de dégagement gazeux variables, garantissant des résultats cohérents et prévisibles.

Les avantages tangibles de la polyvalence des matériaux

Le passage à un traitement indépendant des matériaux apporte des avantages clairs et mesurables en termes de coût, de résilience et d'innovation.

Réduction significative des coûts

Le bénéfice le plus immédiat est économique. Un processus n'est plus lié à une seule matière première de haute pureté et potentiellement coûteuse.

Les opérateurs peuvent passer à des matières premières plus abondantes, moins chères ou provenant d'approvisionnements opportunistes sans compromettre le produit final, réduisant ainsi directement les dépenses d'exploitation.

Résilience accrue de la chaîne d'approvisionnement

Dépendre d'une seule source de matière première crée un risque commercial important lié à la volatilité des prix, à l'instabilité géopolitique ou aux perturbations d'approvisionnement.

La polyvalence des matériaux agit comme une couverture puissante. Si une matière première principale devient indisponible ou non économique, la production peut pivoter vers une alternative viable, assurant la continuité des opérations.

Stimuler la durabilité et l'innovation

Pour les laboratoires de recherche et les industries avant-gardistes, cette capacité est un catalyseur de durabilité. Elle permet l'exploration de modèles d'économie circulaire en testant des voies de valorisation des déchets.

La capacité à traiter des matériaux tels que des composants électroniques récupérés ou des déchets agricoles permet à un four tubulaire standard de devenir un outil essentiel pour la chimie verte et la science des matériaux durables.

Comprendre les compromis et les défis

Bien que très bénéfique, l'élargissement de l'utilisation des matières premières n'est pas sans complexités. Une compréhension claire des compromis est essentielle pour une mise en œuvre réussie.

La complexité de l'optimisation des processus

L'utilisation d'une nouvelle matière première n'est pas une simple opération « plug-and-play ». Chaque nouvelle charge nécessite une nouvelle validation de l'ensemble du processus.

Cela implique des tests approfondis pour déterminer le profil de température optimal, les débits de gaz et le temps de résidence nécessaires pour atteindre le résultat souhaité, ce qui nécessite du temps et des ressources analytiques.

Risque accru de contamination

Les matières premières de qualité inférieure ou alternatives contiennent souvent des impuretés absentes dans leurs homologues de haute pureté.

Ces contaminants peuvent affecter la pureté du produit final, nécessitant potentiellement des étapes de purification en aval supplémentaires. Ils peuvent également introduire des réactions secondaires qui affectent le rendement et l'efficacité du processus.

Usure accélérée de l'équipement

Les matières premières alternatives peuvent contenir des éléments corrosifs ou abrasifs qui peuvent accélérer la dégradation du tube du four et d'autres composants.

Cela peut entraîner une augmentation des coûts de maintenance et une durée de vie plus courte des pièces critiques, un facteur qui doit être mis en balance avec les économies réalisées grâce à une matière première moins chère.

Faire le bon choix pour votre objectif

Pour exploiter efficacement cette capacité, alignez votre stratégie sur votre objectif principal.

- Si votre objectif principal est l'optimisation des coûts : Priorisez l'approvisionnement et la qualification de matières premières alternatives moins coûteuses, mais assurez-vous de budgétiser la réoptimisation et les tests de processus nécessaires.

- Si votre objectif principal est la recherche et le développement : Utilisez la polyvalence du four pour explorer de nouvelles voies chimiques et tester la viabilité de matériaux durables ou non conventionnels pour de nouvelles applications.

- Si votre objectif principal est la stabilité de la production : Développez des protocoles pour au moins une matière première secondaire afin d'isoler vos opérations des perturbations de la chaîne d'approvisionnement et des chocs de prix.

En fin de compte, l'élargissement de l'applicabilité des matières premières transforme un four tubulaire d'un simple équipement de chauffage en un atout stratégique pour naviguer dans un paysage industriel complexe et en évolution.

Tableau récapitulatif :

| Aspect | Points clés |

|---|---|

| Réduction des coûts | Passage à des matières premières moins chères et abondantes ; réduction des dépenses d'exploitation. |

| Résilience de la chaîne d'approvisionnement | Couverture contre les perturbations grâce à des matériaux alternatifs ; assure la continuité. |

| Innovation et durabilité | Permet de nouvelles applications comme la recherche sur les biocarburants et le recyclage des déchets. |

| Défis | Nécessite une réoptimisation du processus ; risque de contamination et d'usure de l'équipement. |

Prêt à transformer votre laboratoire avec un four tubulaire polyvalent ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication en interne pour fournir des solutions de fours à haute température avancées, y compris des fours tubulaires, des fours à moufle, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, que vous vous concentriez sur l'optimisation des coûts, l'innovation en R&D ou la stabilité de la production. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre efficacité et faire progresser vos projets !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi une caméra de surveillance industrielle est-elle nécessaire pour mesurer le délai d'allumage de la poudre d'aluminium dans un four tubulaire ?

- Quel entretien un four tubulaire horizontal nécessite-t-il ? Assurer des performances maximales et la sécurité

- Quel rôle jouent les fours tubulaires dans l'industrie des nouvelles énergies et des matériaux au lithium ? Essentiels pour le traitement thermique de précision

- Quelles sont les exigences de contrôle de température pour SiC@SiO2 en-situ oxydation ? Atteindre une stabilité thermique précise de 1100°C

- Quelles conditions environnementales un four tubulaire à haute température fournit-il pour le Co–Ni–N–C ? Optimiser le succès de la pyrolyse

- Quel rôle joue l'hypophosphite de sodium (NaH2PO2) dans un four tubulaire pour le NCMCP ? Maîtriser la phosphuration de précision

- Quel est le but principal de l'utilisation d'un four tubulaire en quartz pour le recuit de MoS2 ? Atteindre des performances électriques élevées

- Pourquoi un système de contrôle de débit de gaz de haute précision est-il requis pour le traitement thermique de la vermiculite ? Assurer une atmosphère parfaite