Dans le MPCVD, le contrôle précis de la température n'est pas seulement un paramètre ; c'est la pierre angulaire de l'ensemble du processus de croissance. Il régit directement la vitesse et le type de réactions chimiques se produisant dans le plasma, ce qui dicte à son tour la pureté, la structure et la qualité globale du matériau résultant. Sans une gestion thermique rigoureuse, le processus devient peu fiable, ne parvient pas à produire le film souhaité et risque d'endommager le substrat ou l'équipement.

La température dans un système de dépôt chimique en phase vapeur par plasma à micro-ondes (MPCVD) est le levier principal pour contrôler la cinétique chimique. Si vous la gérez mal, vous n'obtenez pas seulement un film de mauvaise qualité, vous risquez de créer des matériaux entièrement différents et indésirables ou de provoquer une défaillance catastrophique du processus.

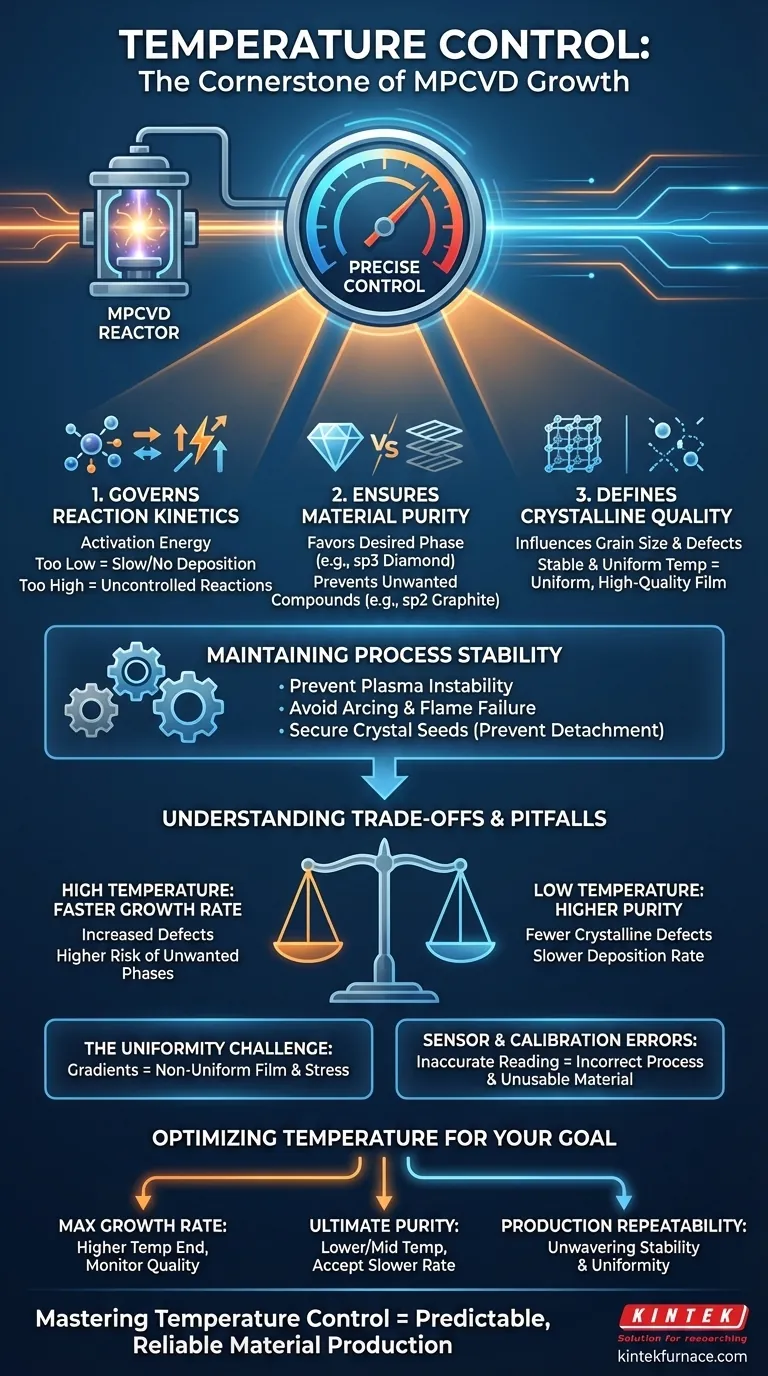

Le rôle de la température dans le dépôt chimique

Le matériau final est un produit direct de l'environnement chimique. La température est la variable la plus critique que vous puissiez contrôler dans cet environnement.

Gouverner la cinétique des réactions

Les réactions chimiques qui permettent aux gaz précurseurs de se décomposer et de se déposer sur un substrat nécessitent une quantité spécifique d'énergie. La température fournit cette énergie d'activation.

Si la température est trop basse, la vitesse de réaction sera trop lente, ou le dépôt pourrait ne pas se produire du tout. Si elle est trop élevée, les réactions peuvent devenir incontrôlables.

Assurer la pureté du matériau

Un contrôle précis de la température garantit que seules les réactions chimiques souhaitées ont lieu. Pour la croissance du diamant, cela signifie favoriser la formation de carbone lié sp3.

Des températures incorrectes peuvent favoriser la création de composés ou de phases indésirables, tels que le carbone lié sp2 (graphite), ce qui dégrade considérablement les propriétés du film final.

Définir la qualité cristalline

La température influence directement la structure cristalline finale, y compris la taille des grains et la densité des défauts.

Une température stable et uniforme sur l'ensemble du substrat favorise la croissance d'un film cristallin uniforme et de haute qualité. Les fluctuations entraînent des incohérences et des imperfections.

Maintenir la stabilité et la fiabilité du processus

Au-delà de la chimie, le contrôle de la température est fondamental pour la stabilité physique du processus MPCVD lui-même. La stabilité du système est directement liée à son équilibre thermique.

Prévenir l'instabilité du plasma

Dans le MPCVD, la puissance micro-ondes est utilisée pour générer et maintenir le plasma, qui chauffe le substrat. Un contrôle stable de la température nécessite des ajustements lisses et continus de cette puissance micro-ondes.

Des ajustements erratiques de la puissance pour compenser une température fluctuante peuvent entraîner un plasma instable, compromettant toute la séquence de croissance.

Éviter les arcs électriques et l'extinction de la flamme

L'une des conséquences les plus graves d'une mauvaise régulation de la température est l'arc électrique du plasma. Cela se produit lorsque le plasma devient instable et se décharge de manière incontrôlée.

Un arc peut éteindre le plasma (extinction de la flamme), arrêtant immédiatement le processus de dépôt et potentiellement endommageant le support de substrat et les composants de la chambre.

Sécuriser les germes cristallins

Une croissance réussie commence par de minuscules germes cristallins sur la surface du substrat. Le processus est extrêmement sensible dans ses premières étapes.

Un choc thermique dû à un mauvais contrôle de la température ou à un événement d'arc électrique peut provoquer la désolidarisation de ces germes délicats du substrat, entraînant un échec complet de la séquence de croissance.

Comprendre les compromis et les pièges

L'optimisation de la température ne consiste pas à trouver un seul nombre « parfait », mais à gérer une série de compromis critiques.

Le dilemme des hautes températures

Fonctionner à une température plus élevée peut augmenter considérablement le taux de croissance du matériau.

Cependant, cela se fait souvent au prix d'une augmentation de la formation de défauts et d'un risque plus élevé de produire des phases de matériau indésirables, réduisant ainsi la qualité globale.

La limitation des basses températures

L'utilisation d'une température plus basse entraîne généralement un matériau de plus haute pureté avec moins de défauts cristallins.

Le principal inconvénient est un taux de dépôt considérablement plus lent, ce qui peut rendre le processus trop lent et coûteux pour de nombreuses applications commerciales ou de recherche.

Le défi de l'uniformité

La température absolue en un point est moins importante que l'uniformité de la température sur l'ensemble du substrat.

Les gradients — points chauds et froids sur la surface du substrat — entraîneront directement une épaisseur de film non uniforme, des contraintes et des propriétés matérielles incohérentes.

Erreurs de capteur et d'étalonnage

Votre système de contrôle n'est fiable que dans la mesure où ses capteurs le sont. Une lecture de température inexacte provenant d'un capteur non étalonné ou défaillant rend toute la boucle de contrôle inutile.

Cela peut conduire à exécuter le processus à une température complètement erronée, produisant un matériau inutilisable sans que l'opérateur ne se rende compte qu'il y a un problème.

Optimiser la température pour votre objectif

Votre point de consigne de température idéal est un choix stratégique dépendant de votre objectif spécifique. Reconnaissez les compromis inhérents pour prendre une décision éclairée.

- Si votre objectif principal est le taux de croissance maximal : Vous fonctionnerez probablement à l'extrémité supérieure de la plage de température acceptable, mais vous devez surveiller activement les signes de réduction de la qualité cristalline.

- Si votre objectif principal est la pureté et la qualité ultimes du matériau : Vous devriez privilégier l'extrémité inférieure à moyenne de la plage de température, acceptant un taux de dépôt plus lent comme compromis pour moins de défauts.

- Si votre objectif principal est la répétabilité du processus pour la production : Votre objectif est une stabilité et une uniformité de température inébranlables sur le substrat, encore plus que d'atteindre un nombre absolu spécifique.

En fin de compte, maîtriser le contrôle de la température, c'est maîtriser la capacité de produire le matériau souhaité de manière prévisible et fiable à chaque fois.

Tableau récapitulatif :

| Aspect du contrôle de la température | Impact sur le processus MPCVD |

|---|---|

| Cinétique des réactions | Régit le taux de dépôt et l'énergie d'activation des réactions. |

| Pureté du matériau | Prévient les phases indésirables (ex. graphite) et assure le carbone lié sp3. |

| Qualité cristalline | Influence la taille des grains, la densité des défauts et l'uniformité du film. |

| Stabilité du processus | Prévient l'instabilité du plasma, les arcs électriques et l'extinction de la flamme. |

| Taux de croissance vs. Qualité | Les températures plus élevées augmentent le taux mais peuvent augmenter les défauts ; les températures plus basses favorisent la pureté mais ralentissent le dépôt. |

Vous rencontrez des résultats MPCVD incohérents ? Votre processus exige de la précision.

Chez KINTEK, nous comprenons que le contrôle fiable de la température est le fondement d'un dépôt de film diamanté réussi. En tirant parti de nos capacités exceptionnelles de R&D et de fabrication interne, nous fournissons des solutions de fours à haute température avancées, y compris des systèmes CVD/PECVD spécialisés, conçus pour une stabilité thermique et une uniformité inégalées.

Notre solide capacité de personnalisation approfondie nous permet d'adapter un système qui répond précisément à vos exigences expérimentales uniques, que votre objectif soit le taux de croissance maximal, la pureté ultime du matériau ou la répétabilité à l'échelle de la production.

Prenez le contrôle de votre processus MPCVD. Contactez nos experts dès aujourd'hui pour discuter de la manière dont une solution KINTEK peut améliorer la fiabilité et le rendement de votre laboratoire.

Guide Visuel

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels sont les principaux avantages du MPCVD dans la synthèse de diamant ? Obtenir une production de diamant de haute pureté et évolutive

- Comment le MPCVD est-il utilisé dans la fabrication de composants optiques en diamant polycristallin ? Obtenez des performances optiques supérieures

- Dans quelles industries le système de dépôt chimique en phase vapeur par plasma micro-ondes est-il couramment utilisé ? Débloquez la synthèse de matériaux de haute pureté

- Quelle est la relation entre la vitesse de croissance du diamant et sa qualité dans la méthode MPCVD ? Trouver l'équilibre entre vitesse et pureté pour votre application

- Comment la MPCVD se compare-t-elle aux autres méthodes de CVD comme la HFCVD et le chalumeau à plasma ? Découvrez une pureté et une uniformité de film supérieures