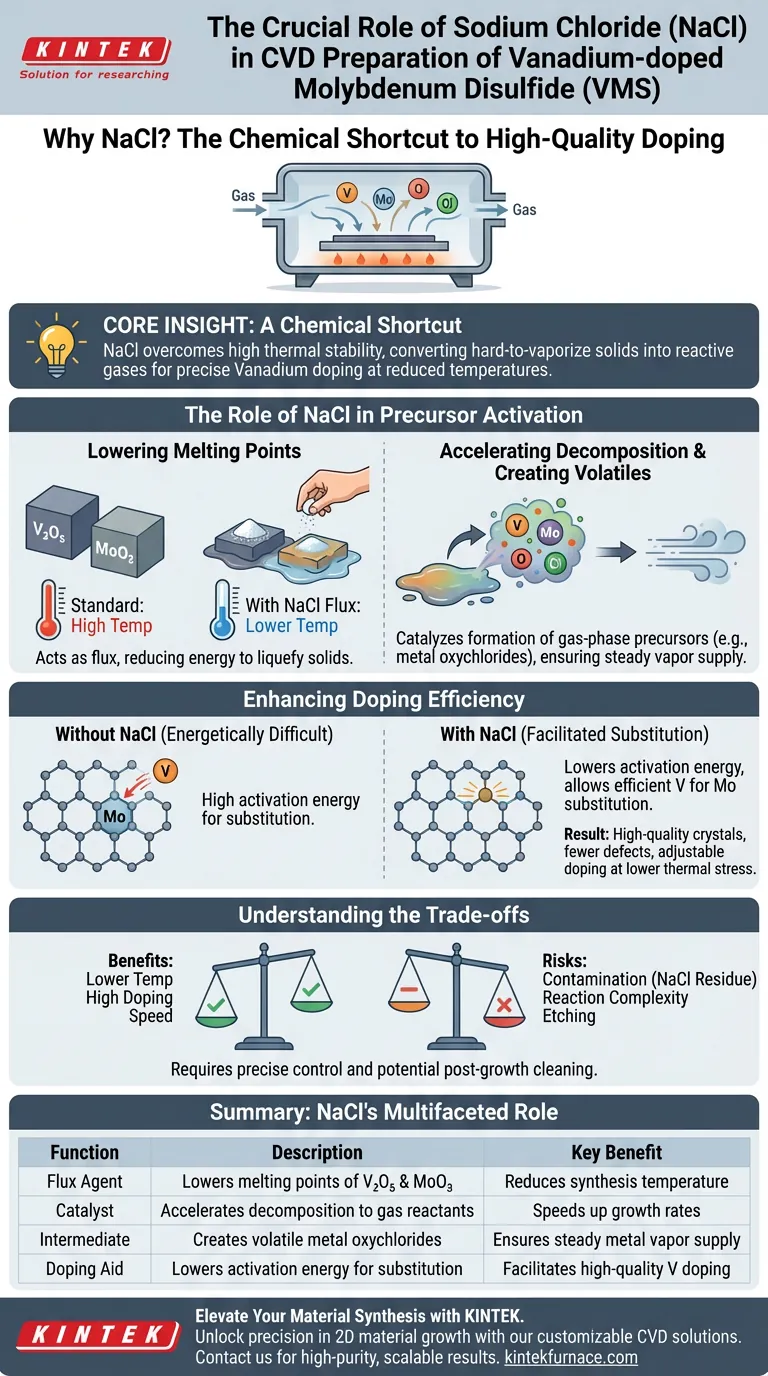

Le chlorure de sodium (NaCl) sert de fondant et de catalyseur essentiels dans la synthèse du disulfure de molybdène dopé au vanadium (VMS). En abaissant considérablement les points de fusion des précurseurs métalliques tels que le pentoxyde de vanadium ($V_2O_5$) et le trioxyde de molybdène ($MoO_3$), le NaCl accélère leur décomposition en réactifs en phase gazeuse. Ce processus permet aux atomes de vanadium de remplacer efficacement les atomes de molybdène à des températures réduites, garantissant un dopage de haute qualité sans nécessiter d'énergie thermique excessive.

Idée clé : L'ajout de NaCl surmonte la haute stabilité thermique des oxydes métalliques, convertissant les solides difficiles à vaporiser en gaz réactifs. Cela crée un "raccourci chimique" qui permet un dopage au vanadium précis et réglable à des températures qui préservent l'intégrité structurelle du matériau.

Le rôle du NaCl dans l'activation des précurseurs

Le principal défi du dépôt chimique en phase vapeur (CVD) est de convertir les matériaux sources solides en une vapeur capable de réagir sur le substrat. Le NaCl joue deux rôles distincts pour surmonter cette barrière.

Abaissement des points de fusion

Les précurseurs métalliques standard, tels que $V_2O_5$ et $MoO_3$, ont des points de fusion naturellement élevés.

Sans catalyseur, la volatilisation de ces matériaux nécessite des températures extrêmement élevées.

Le NaCl agit comme un fondant, réduisant l'énergie thermique nécessaire pour liquéfier et évaporer ces solides.

Accélération de la décomposition

Au-delà de la simple fusion des précurseurs, le NaCl catalyse activement leur décomposition.

Il favorise la formation de précurseurs en phase gazeuse beaucoup plus rapidement que l'évaporation thermique seule.

Alors que le chauffage standard pourrait sublimer lentement la source, la présence de NaCl déclenche une réaction qui libère rapidement les atomes métalliques nécessaires à la croissance.

Création d'intermédiaires volatils

En s'appuyant sur une chimie CVD similaire (comme dans la synthèse du tungstène), le NaCl réagit probablement avec les oxydes métalliques pour former des oxychlorures métalliques.

Ces composés intermédiaires sont significativement plus volatils que les oxydes d'origine.

Cette volatilité accrue garantit un apport constant et abondant de vapeur de vanadium et de molybdène atteignant le substrat.

Amélioration de l'efficacité du dopage

L'objectif de la synthèse de VMS n'est pas seulement de faire croître un cristal, mais de substituer des atomes spécifiques dans le réseau. Le NaCl est essentiel pour réaliser ce "dopage par substitution".

Facilitation de la substitution atomique

Pour le disulfure de molybdène dopé au vanadium, les atomes de vanadium doivent remplacer les atomes de molybdène dans la structure cristalline.

Cette substitution est énergétiquement difficile.

Le NaCl abaisse l'énergie d'activation de ce remplacement, permettant au vanadium de substituer efficacement le molybdène.

Amélioration de la qualité du matériau

Étant donné que le NaCl abaisse la température de réaction requise, la synthèse exerce moins de contraintes thermiques sur le substrat et le cristal en croissance.

Il en résulte des cristaux de haute qualité avec moins de défauts par rapport à ceux cultivés aux températures extrêmes requises sans fondant.

Il permet aux chercheurs d'obtenir des concentrations de dopage ajustables, en adaptant les propriétés du matériau simplement en contrôlant les paramètres du processus.

Comprendre les compromis

Bien que le NaCl soit très efficace, l'introduction d'un sel dans un environnement de haute pureté introduit des variables spécifiques qui doivent être gérées.

Risques de contamination

Le compromis le plus immédiat est le potentiel de contamination résiduelle.

Si le NaCl ne s'évapore pas ou ne réagit pas complètement, des résidus de sel peuvent rester sur le substrat ou dans l'échantillon.

Cela nécessite souvent une étape de nettoyage post-croissance ou un calibrage précis des rapports de précurseurs pour garantir que le sel est entièrement consommé ou évacué.

Complexité de la réaction

L'ajout d'une troisième espèce chimique (le sel) ajoute de la complexité à la thermodynamique de la réaction.

Il crée un environnement plus dynamique où les débits et les zones de température doivent être contrôlés avec précision.

Un contrôle inadéquat peut entraîner une gravure du substrat ou des sous-produits chimiques non intentionnels si la concentration de sel est trop élevée.

Faire le bon choix pour votre objectif

L'utilisation du NaCl est une décision stratégique basée sur les exigences spécifiques de votre synthèse de matériaux.

- Si votre objectif principal est de réduire la température de synthèse : Utilisez du NaCl pour abaisser le point de fusion de vos précurseurs, en préservant les substrats délicats et en économisant de l'énergie.

- Si votre objectif principal est une concentration de dopage élevée : Comptez sur le NaCl pour augmenter l'apport de vanadium en phase gazeuse, forçant des taux de substitution atomique plus élevés.

- Si votre objectif principal est une pureté ultra-élevée : Sachez que l'utilisation d'un fondant salin nécessite une optimisation stricte pour éviter la contamination par le sodium ou le chlore dans le réseau final.

Le NaCl transforme le processus CVD d'une évaporation thermique par la force brute en une réaction de substitution efficace et chimiquement assistée.

Tableau récapitulatif :

| Rôle du NaCl | Description de la fonction | Avantage clé |

|---|---|---|

| Agent fondant | Abaisse les points de fusion des précurseurs $V_2O_5$ et $MoO_3$ | Réduit la température de synthèse requise |

| Catalyseur | Accélère la décomposition en réactifs en phase gazeuse | Accélère les vitesses de croissance et de réaction |

| Intermédiaire | Crée des oxychlorures métalliques volatils | Assure un apport constant de vapeur métallique |

| Aide au dopage | Abaisse l'énergie d'activation pour la substitution atomique | Facilite le dopage au vanadium de haute qualité |

Élevez votre synthèse de matériaux avec KINTEK

Atteignez la précision dans la croissance de vos matériaux 2D avec nos solutions CVD avancées. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos exigences uniques de dopage et de température. Que vous optimisiez le MoS2 dopé au vanadium ou que vous développiez de nouveaux alliages semi-conducteurs, notre équipe technique fournit l'équipement et l'expertise nécessaires pour des résultats de haute pureté et évolutifs.

Prêt à affiner votre processus CVD ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Krishna Rani Sahoo, Tharangattu N. Narayanan. Vanadium Doped Magnetic MoS<sub>2</sub> Monolayers of Improved Electrical Conductivity as Spin‐Orbit Torque Layer. DOI: 10.1002/adfm.202502408

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les avantages du revêtement CVD ? Obtenez une conformité inégalée et une adhérence supérieure

- Qu'est-ce que le CVD en tube ? Un guide pour la synthèse de films minces de haute pureté

- Quels sont les avantages du dépôt chimique en phase vapeur ? Obtenez des revêtements supérieurs et uniformes sur des surfaces 3D complexes

- Quelles sont les principales différences entre le PVD et le CVD en termes de mécanisme de dépôt ? Choisissez la bonne méthode de revêtement pour votre laboratoire

- Quelles sont les applications industrielles des procédés CVD ? Libérez des revêtements haute performance pour votre industrie

- Quel rôle joue un four CVD de qualité industrielle dans les substrats de graphène épitaxial ? Maîtrise de la sublimation du SiC

- Quels matériaux avancés et quelles applications utilisent le CVD en électronique ? Débloquez l'électronique de nouvelle génération avec le CVD de précision

- Où la CVD est-elle utilisée ? Libérer les matériaux haute performance dans l'électronique, l'énergie et l'aérospatiale