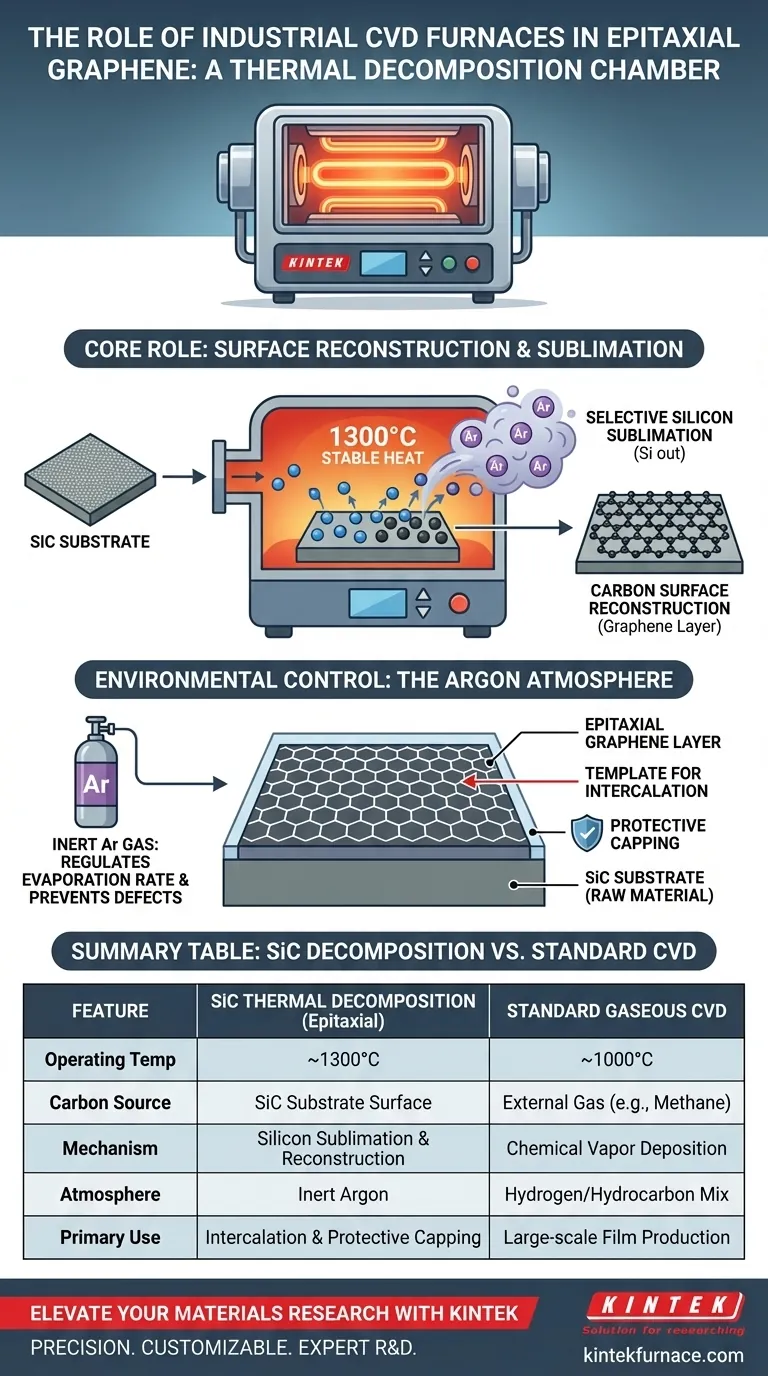

Dans ce contexte, le four CVD de qualité industrielle fonctionne comme une chambre de décomposition thermique de haute précision plutôt qu'un outil de dépôt standard. Spécifiquement pour le graphène épitaxial, le four chauffe des substrats de carbure de silicium (SiC) à environ 1300°C dans une atmosphère d'argon pour induire la sublimation contrôlée des atomes de silicium, laissant une surface riche en carbone.

Le rôle principal du four est de faciliter la reconstruction de surface en éliminant les atomes de silicium du réseau du substrat. Cela crée une couche de graphène épitaxial de haute qualité et de grande surface qui sert de modèle robuste pour l'intercalation atomique et de bouclier protecteur contre l'oxydation.

Le Mécanisme de Décomposition Thermique

Contrôle Précis de la Haute Température

La production de graphène épitaxial sur SiC nécessite des températures nettement plus élevées que les processus CVD standard.

Le four doit maintenir un environnement stable d'environ 1300°C.

Cette chaleur extrême est le catalyseur qui brise les liaisons chimiques au sein du substrat de carbure de silicium.

Sublimation Sélective

Contrairement au CVD standard qui introduit des gaz carbonés (comme le méthane) pour déposer une couche, ce processus utilise le substrat lui-même comme matériau source.

La chaleur du four provoque la sublimation des atomes de silicium (évaporation) de la surface.

Comme le carbone a une pression de vapeur plus faible, les atomes de carbone restent à la surface au lieu de s'évaporer avec le silicium.

Reconstruction de Surface

Une fois les atomes de silicium éliminés, les atomes de carbone restants sont instables dans leur configuration précédente.

L'environnement du four permet à ces atomes de subir une reconstruction de surface.

Ils se réarrangent naturellement pour former la structure en réseau hexagonal caractéristique du graphène épitaxial de haute qualité.

Contrôle Environnemental et Atmosphère

Le Rôle de l'Argon

La référence principale souligne l'utilisation d'une atmosphère d'argon dans le four.

Cet environnement gazeux inerte est essentiel pour réguler la vitesse d'évaporation du silicium.

Sans ce contrôle atmosphérique, le silicium pourrait se sublimer trop rapidement ou de manière inégale, entraînant des défauts dans la couche de graphène.

Création d'un Modèle Fonctionnel

Le graphène résultant n'est pas seulement un revêtement passif ; il interagit avec le substrat et les couches futures.

Il fonctionne comme un modèle pour l'intercalation d'atomes de gallium, permettant la modification des propriétés électroniques.

De plus, cette couche épitaxiale agit comme une couche de couverture protectrice, protégeant le matériau sous-jacent de l'oxydation.

Comprendre les Compromis

Intensité du Processus vs. CVD Standard

Il est important de distinguer ce processus épitaxial de la croissance CVD standard sur feuille de cuivre.

Le CVD standard (mentionné dans les documents supplémentaires) fonctionne généralement à des températures plus basses (environ 1000°C) et utilise des gaz externes comme le méthane comme source de carbone.

Le processus épitaxial SiC nécessite des apports d'énergie plus élevés (1300°C) et repose sur la consommation coûteuse de la surface du substrat SiC, plutôt que sur du carbone gazeux peu coûteux.

Dépendance au Substrat

La qualité du graphène est intrinsèquement liée à la qualité du substrat SiC.

Dans le CVD standard, la feuille de cuivre n'est qu'un catalyseur ; dans ce processus, le substrat est la matière première.

Tout défaut dans le cristal SiC sous-jacent peut se propager dans la couche de graphène pendant la phase de reconstruction.

Faire le Bon Choix pour Votre Objectif

Lors de la sélection d'une méthode de préparation pour le graphène, tenez compte des exigences spécifiques de votre application :

- Si votre objectif principal est de créer un modèle pour l'intercalation : Utilisez la méthode de décomposition SiC à haute température pour garantir une interface épitaxiale structurellement alignée.

- Si votre objectif principal est la résistance à l'oxydation : Comptez sur la couche épitaxiale dérivée du SiC pour servir de capuchon protecteur intégré au matériau sous-jacent.

- Si votre objectif principal est de minimiser le budget thermique : Envisagez les méthodes CVD gazeuses standard (comme le méthane sur cuivre) qui fonctionnent à des températures nettement plus basses (1000°C).

En contrôlant la sublimation du silicium à 1300°C, le four CVD transforme le substrat lui-même en un matériau électronique haute performance.

Tableau Récapitulatif :

| Caractéristique | Décomposition Thermique du SiC (Épitaxial) | CVD Gazeux Standard |

|---|---|---|

| Température de Fonctionnement | ~1300°C | ~1000°C |

| Source de Carbone | Surface du Substrat SiC | Gaz Externe (ex: Méthane) |

| Mécanisme | Sublimation du Silicium & Reconstruction | Dépôt Chimique en Phase Vapeur |

| Atmosphère | Argon Inerte | Mélange Hydrogène/Hydrocarbure |

| Utilisation Principale | Intercalation & Couche de Protection | Production de Films à Grande Échelle |

Élevez Votre Recherche sur les Matériaux avec KINTEK

La précision est primordiale dans la gestion de la sublimation du silicium à haute température. KINTEK fournit des systèmes CVD, des fours à moufle et sous vide de pointe, conçus pour maintenir la stabilité rigoureuse de 1300°C requise pour une croissance de graphène épitaxial sans faille.

Soutenus par une R&D experte et une fabrication spécialisée, nos équipements sont entièrement personnalisables pour répondre à vos besoins uniques en laboratoire ou dans l'industrie. Que vous réalisiez une intercalation atomique ou développiez des modèles résistants à l'oxydation, KINTEK offre le contrôle thermique dont vous avez besoin pour réussir.

Prêt à optimiser votre synthèse de graphène ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four parfaite pour votre application.

Guide Visuel

Références

- Emanuele Pompei, Stefano Veronesi. Novel Structures of Gallenene Intercalated in Epitaxial Graphene. DOI: 10.1002/smll.202505640

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment l'intégration des fours tubulaires CVD avec d'autres technologies peut-elle bénéficier à la fabrication de dispositifs ? Débloquer des procédés hybrides avancés

- Comment les films de nitrure de bore hexagonal (h-BN) sont-ils traités à l'aide de fours tubulaires CVD ? Optimiser la croissance pour des matériaux 2D de haute qualité

- Comment le système de contrôle des gaz d'un four tubulaire CVD améliore-t-il sa fonctionnalité ?Optimiser le dépôt de couches minces

- Quel est un sous-type courant de four CVD et comment fonctionne-t-il ? Découvrez le four tubulaire CVD pour des couches minces uniformes

- Quelles sont les caractéristiques clés des systèmes de four tubulaire CVD ? Déverrouillez un dépôt de couches minces précis