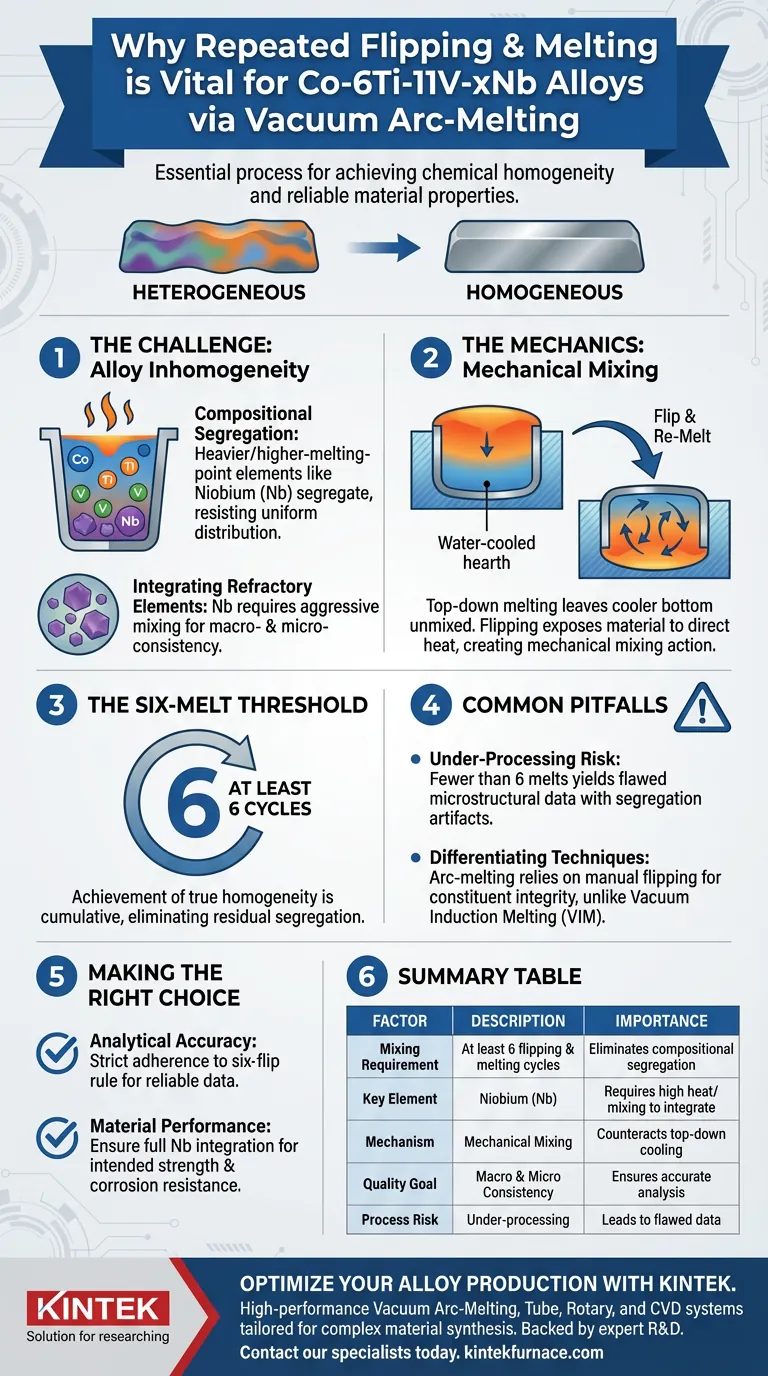

Le retournement et la refonte répétés sont essentiels pour obtenir une homogénéité chimique dans les alliages Co-6Ti-11V-xNb produits par fusion par arc sous vide. Comme des éléments tels que le niobium (Nb) peuvent se séparer de la matrice de cobalt, le lingot doit être mélangé mécaniquement en le retournant et en le faisant fondre au moins six fois pour garantir que la composition soit uniforme aux niveaux macro et micro.

Dans la fusion par arc sous vide, un seul passage est insuffisant pour intégrer complètement les éléments d'alliage. Le retournement et la refonte répétés de l'échantillon agissent comme un agent de mélange mécanique, éliminant la ségrégation compositionnelle et garantissant la cohérence du matériau requise pour une analyse microstructurale précise.

Le défi de l'homogénéité de l'alliage

Lutte contre la ségrégation compositionnelle

Lors de la fusion d'alliages complexes, les éléments ne se mélangent pas toujours parfaitement dès la première tentative. La ségrégation compositionnelle se produit lorsque des éléments plus lourds ou à point de fusion plus élevé ne parviennent pas à se répartir uniformément dans le métal de base.

Dans les alliages Co-6Ti-11V-xNb, les propriétés physiques distinctes des éléments constitutifs créent une résistance naturelle à l'uniformité. Sans intervention, des poches de matériau non mélangé peuvent subsister, compromettant l'intégrité du lingot final.

Intégration des éléments réfractaires

L'inclusion de niobium (Nb) présente un défi spécifique dans la matrice de cobalt. Pour garantir que le niobium atteigne une cohérence complète aux niveaux macro et micro, un mélange agressif est nécessaire.

Si le niobium n'est pas entièrement intégré, les propriétés du matériau varieront dans l'échantillon. Cette incohérence rend les tests ultérieurs peu fiables, car la chimie locale ne reflétera pas la composition globale prévue.

La mécanique du processus

Mélange mécanique par refonte

Les fours de fusion par arc sous vide font généralement fondre l'échantillon de haut en bas dans un creuset refroidi à l'eau. Cela peut laisser le fond de l'échantillon en "forme de bouton" plus froid et moins mélangé que le dessus.

En retournant l'échantillon, l'opérateur expose le matériau précédemment orienté vers le bas à la chaleur directe de l'arc. Cela crée un effet de mélange mécanique, forçant les constituants à interagir et à se dissoudre les uns dans les autres de manière répétée.

Le seuil des six refontes

Obtenir une véritable homogénéité n'est pas instantané ; c'est cumulatif. L'expérience dicte que l'échantillon doit subir ce cycle au moins six fois.

S'arrêter avant ce seuil augmente le risque de ségrégation résiduelle. La norme des six refontes est la base établie pour garantir que l'alliage est suffisamment uniforme pour une évaluation scientifique.

Pièges courants à éviter

Le risque de sous-traitement

Le compromis le plus important dans ce processus est le temps par rapport à la précision. Il peut être tentant de réduire le nombre de cycles de fusion pour gagner du temps, mais c'est une erreur critique.

Si l'alliage est fondu moins de six fois, l'analyse microstructurale fournira probablement des données erronées. Les observations faites au microscope représenteraient des artefacts de ségrégation locaux plutôt que les véritables propriétés de l'alliage Co-6Ti-11V-xNb.

Différencier les techniques de fusion

Il est important de distinguer cette exigence spécifique de mélange mécanique des autres méthodes de fusion. Bien que la fusion par induction sous vide (VIM) soit excellente pour éliminer les impuretés et la fusion générale, la fusion par arc d'échantillons en bouton repose fortement sur ce processus de retournement manuel pour atteindre le même niveau d'intégrité des constituants.

Faire le bon choix pour votre objectif

Pour vous assurer que la production de votre alliage répond aux normes nécessaires pour les applications à haute température ou la recherche, appliquez les directives suivantes :

- Si votre objectif principal est la précision analytique : Le respect strict de la règle des "six retournements" est obligatoire pour valider toute donnée microstructurale ultérieure.

- Si votre objectif principal est la performance du matériau : Assurez-vous que le niobium est entièrement intégré pour garantir que l'alliage présente la résistance et la résistance à la corrosion prévues.

La cohérence dans le four est le seul chemin vers la fiabilité en laboratoire.

Tableau récapitulatif :

| Facteur | Description | Importance dans Co-6Ti-11V-xNb |

|---|---|---|

| Exigence de mélange | Au moins 6 cycles de retournement et de refonte | Élimine la ségrégation compositionnelle et les gradients |

| Élément clé | Niobium (Nb) | Nécessite une chaleur/un mélange élevé pour s'intégrer dans la matrice de cobalt |

| Mécanisme | Mélange mécanique | Contrecarre le refroidissement de haut en bas des creusets refroidis à l'eau |

| Objectif de qualité | Cohérence macro et micro | Garantit que l'analyse microstructurale reflète les propriétés réelles |

| Risque de processus | Sous-traitement | Conduit à des données erronées et à une défaillance localisée du matériau |

Optimisez votre production d'alliages avec KINTEK

Obtenir une cohérence des matériaux nécessite plus que de simples techniques, cela nécessite un équipement de précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes haute performance de fusion par arc sous vide, de tubes, rotatifs et CVD adaptés à la synthèse de matériaux complexes. Que vous travailliez avec des éléments réfractaires comme le niobium ou que vous développiez de nouveaux alliages à haute température, nos fours de laboratoire personnalisables offrent le contrôle thermique et la fiabilité dont votre recherche a besoin.

Prêt à améliorer les performances de votre laboratoire ? Contactez nos spécialistes dès aujourd'hui pour trouver la solution parfaite pour vos besoins uniques en matière de traitement à haute température.

Guide Visuel

Références

- The Effect of Nb on the Microstructure and High-Temperature Properties of Co-Ti-V Superalloys. DOI: 10.3390/coatings15010053

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quels facteurs sont essentiels à la conception et à la sélection d'un élément chauffant de four à vide ? Optimiser pour la performance et la longévité

- Quelle est la solution recommandée pour prévenir l'oxydation du graphite dans les fours sous vide ? Maintenir un environnement pur et exempt d'oxygène

- Quelle est la classification d'un four sous vide ? Faites correspondre la performance, le processus et la température à vos besoins

- Qu'est-ce qu'un four de frittage sous vide et quel est son objectif principal ? Obtenez des matériaux denses de haute pureté avec précision

- Quels procédés de trempe peuvent être réalisés avec un four de traitement thermique sous vide ? Débloquez la précision et la pureté pour des résultats supérieurs

- Quels sont les avantages d'utiliser un four de frittage sous vide ? Atteindre la pureté et la précision dans le traitement des matériaux

- Quelle est la fonction d'un four de recuit à haute température pour les électrodes en pâte d'or ? Optimiser la conductivité du capteur

- Pourquoi un four de séchage sous vide est-il requis pour la préparation des électrodes CuCo2O4 ? Assurer des tests de supercondensateurs haute performance