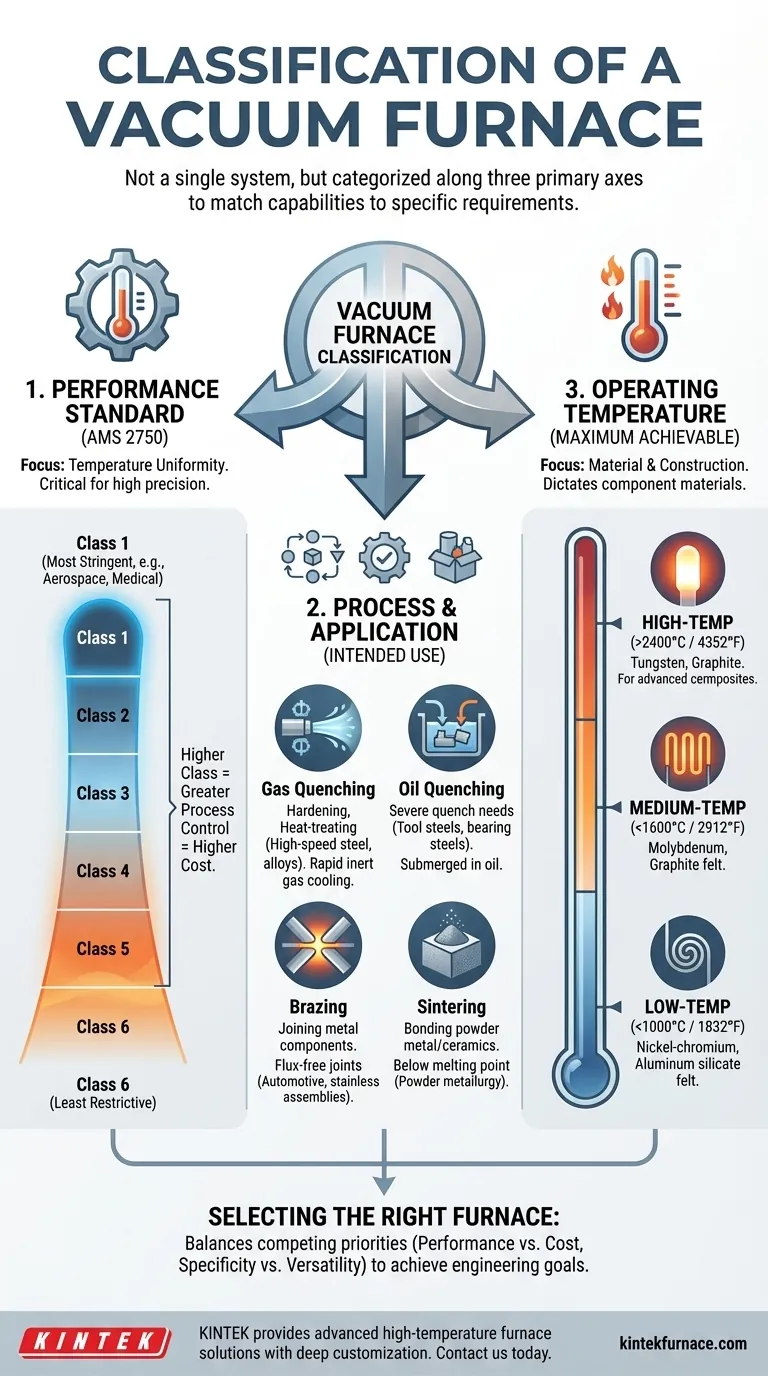

La classification d'un four sous vide n'est pas basée sur un système unique. Les fours sont plutôt catégorisés selon trois axes principaux : selon leurs normes de performance (uniformité de la température), leur application industrielle spécifique (le processus qu'ils effectuent) et leur température de fonctionnement maximale. Chaque système de classification offre une perspective différente pour évaluer les capacités d'un four et son adéquation à une tâche donnée.

Comprendre comment les fours sous vide sont classifiés revient moins à mémoriser des catégories qu'à faire correspondre les capacités du four à vos exigences spécifiques en matière de matériaux, de processus et de qualité. Le bon four est celui dont les spécifications répondent directement à votre objectif d'ingénierie.

Classification par norme de performance

Le système de classification le plus formel est basé sur l'uniformité de la température, qui mesure la constance de la température dans la zone de travail du four. Ceci est essentiel pour les processus nécessitant une grande précision et une répétabilité, en particulier dans les secteurs de l'aérospatiale et du médical.

La norme AMS 2750

Cette norme définit six classes de fours, de la classe 1 à la classe 6.

- La classe 1 représente l'exigence la plus stricte, avec la plus petite déviation de température admissible.

- La classe 6 est la moins restrictive, permettant la plus large plage d'uniformité de température.

Le choix d'une classe est une fonction directe de la qualité de pièce requise et des spécifications de l'industrie. Un four de classe supérieure offre un meilleur contrôle du processus mais entraîne un coût plus élevé.

Classification par processus et application

Une manière plus pratique de classer les fours sous vide est par leur utilisation prévue. Différents processus industriels exigent des caractéristiques uniques, telles que des méthodes de trempe spécifiques ou des conceptions de chambre.

Fours à trempe par gaz

Ce sont des fours polyvalents utilisés pour le durcissement et le traitement thermique d'une large gamme de matériaux. Ils utilisent un gaz inerte à haute pression et à haut débit (comme l'azote ou l'argon) pour refroidir rapidement les pièces.

Ils sont idéaux pour les matériaux tels que l'acier rapide, l'acier à outils et à matrices, les alliages à haute température et les alliages de titane.

Fours à trempe à l'huile

Ces fours sont conçus pour les matériaux qui nécessitent une trempe plus sévère que ce que le gaz peut fournir. Les pièces sont chauffées dans une chambre à vide puis déplacées vers une chambre séparée et scellée pour être immergées dans l'huile.

Cette méthode convient à certains aciers à outils, aciers à roulements et aciers à ressort qui exigent des caractéristiques de durcissement spécifiques.

Fours de brasage

Les fours de brasage sont spécifiquement construits pour joindre des composants métalliques à l'aide d'un métal d'apport. L'environnement sous vide empêche l'oxydation, ce qui donne une jointure propre, solide et sans flux.

Les applications comprennent la fabrication de pièces automobiles (radiateurs, évaporateurs), d'assemblages en acier inoxydable et de composants en alliage à haute température.

Fours de frittage

Les fours de frittage sous vide sont utilisés pour chauffer des poudres métalliques ou céramiques compactées à une température inférieure à leur point de fusion. Ce processus lie les particules entre elles pour créer un objet solide et dense. C'est une technologie clé en métallurgie des poudres.

Classification par température de fonctionnement

La classification la plus fondamentale est basée sur la température maximale réalisable du four. Ce facteur dicte les types de matériaux pouvant être traités et détermine la construction interne du four.

Le lien entre la température et la construction

La cote de température d'un four a un impact direct sur la sélection de ses composants principaux.

- Éléments chauffants : Les fours à basse température peuvent utiliser du fil de nickel-chrome, tandis que les modèles à haute température nécessitent des matériaux comme le molybdène, le graphite ou le tungstène.

- Isolation : L'isolation doit résister à la température de fonctionnement, allant du feutre de silicate d'aluminium à basse température au feutre de graphite dans les environnements à haute température.

Plages de température

Les fours sont généralement regroupés en trois niveaux :

- Basse température : Jusqu'à environ 1000 °C (1832 °F)

- Température moyenne : Jusqu'à environ 1600 °C (2912 °F)

- Haute température : Peut dépasser 2400 °C (4352 °F) pour les matériaux avancés comme les céramiques et les composites.

Comprendre les compromis

La sélection d'un four sous vide implique de trouver un équilibre entre des priorités concurrentes. Il n'existe pas de four unique « meilleur », seulement celui qui est le plus approprié à vos besoins spécifiques.

Performance par rapport au coût

Un four avec des capacités de température plus élevées et une uniformité de température plus stricte (un numéro de classe inférieur) est un équipement plus complexe et plus coûteux. Vous devez justifier l'investissement par une exigence de processus claire.

Spécificité du processus par rapport à la polyvalence

Un four de brasage sous vide dédié est optimisé pour une tâche, tandis qu'un four à trempe par gaz à haute pression polyvalent peut gérer une plus grande variété de cycles de traitement thermique. Le choix dépend si votre charge de travail est répétitive ou variée.

Méthode de trempe : Gaz contre huile

La trempe par gaz à haute pression est la norme moderne, offrant des pièces propres et un contrôle précis des vitesses de refroidissement. Cependant, la trempe à l'huile est toujours nécessaire pour certaines spécifications de matériaux héritées ou des alliages qui exigent son profil de refroidissement unique.

Faire le bon choix pour votre objectif

Pour sélectionner le bon type de four sous vide, commencez par définir votre objectif principal.

- Si votre objectif principal est de satisfaire des certifications de qualité strictes (par exemple, l'aérospatiale) : Vous devez privilégier la classe de performance du four et vous assurer que son uniformité de température répond à la norme requise.

- Si votre objectif principal est un processus de fabrication spécifique (par exemple, l'assemblage de pièces) : Vous devez sélectionner un four en fonction de son type d'application, tel qu'un four de brasage ou de frittage sous vide.

- Si votre objectif principal est de traiter un matériau spécifique (par exemple, les alliages de titane) : Votre première considération doit être la plage de température de fonctionnement pour vous assurer que le four peut atteindre les températures requises par votre matériau.

En fin de compte, ces systèmes de classification fonctionnent ensemble pour créer un profil technique complet des capacités du four.

Tableau récapitulatif :

| Axe de classification | Catégories clés | Idéal pour |

|---|---|---|

| Norme de performance (AMS 2750) | Classe 1 (la plus précise) à Classe 6 | Aérospatiale, médical et industries de haute précision nécessitant une uniformité de température stricte. |

| Processus et application | Trempe par gaz, Trempe à l'huile, Brasage, Frittage | Durcissement des aciers à outils, brasage d'assemblages, frittage de poudres métalliques et autres processus industriels spécifiques. |

| Température de fonctionnement | Basse température (<1000°C), Température moyenne (<1600°C), Haute température (>2400°C) | Traitement de matériaux spécifiques comme les aciers rapides, les alliages de titane ou les céramiques et composites avancés. |

Vous avez du mal à faire correspondre un four sous vide à vos exigences uniques ?

Classifier un four est la première étape ; trouver celui qui s'aligne parfaitement avec vos matériaux, votre processus et vos normes de qualité est le véritable défi. KINTEK élimine les suppositions.

Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits — comprenant les fours sous vide et à atmosphère, les fours à moufle, tubulaires, rotatifs et les systèmes CVD/PECVD — est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales et de production uniques.

Que vous ayez besoin d'un four à haute uniformité pour la certification aérospatiale, d'un système spécialisé pour le brasage ou d'un four à haute température pour les matériaux avancés, nous pouvons construire la solution dont vous avez besoin.

Contactez-nous dès aujourd'hui pour discuter de vos objectifs spécifiques et laissez nos experts vous guider vers la solution de four sous vide idéale.

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Pourquoi un four sous vide maintient-il le vide pendant le refroidissement ? Protéger les pièces de l'oxydation et contrôler la métallurgie

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Pourquoi les fours sous vide sont-ils considérés comme importants dans diverses industries ? Libérez des performances matérielles supérieures

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Quel est le rôle du système de régulation de la température dans un four à vide ? Réaliser des transformations précises de matériaux