En bref, un four de frittage sous vide offre un environnement de traitement d'une pureté et d'un contrôle inégalés. En éliminant les gaz atmosphériques, il prévient l'oxydation et la contamination, ce qui permet de créer des produits finis plus propres, plus brillants et plus denses avec des propriétés matérielles hautement cohérentes et reproductibles.

L'avantage principal d'un four sous vide n'est pas simplement l'absence d'air, mais le contrôle actif qu'il confère à la transformation du matériau. Il élimine toute une catégorie de variables — les réactions atmosphériques et les impuretés — permettant un niveau de précision et de qualité souvent inatteignable avec d'autres méthodes.

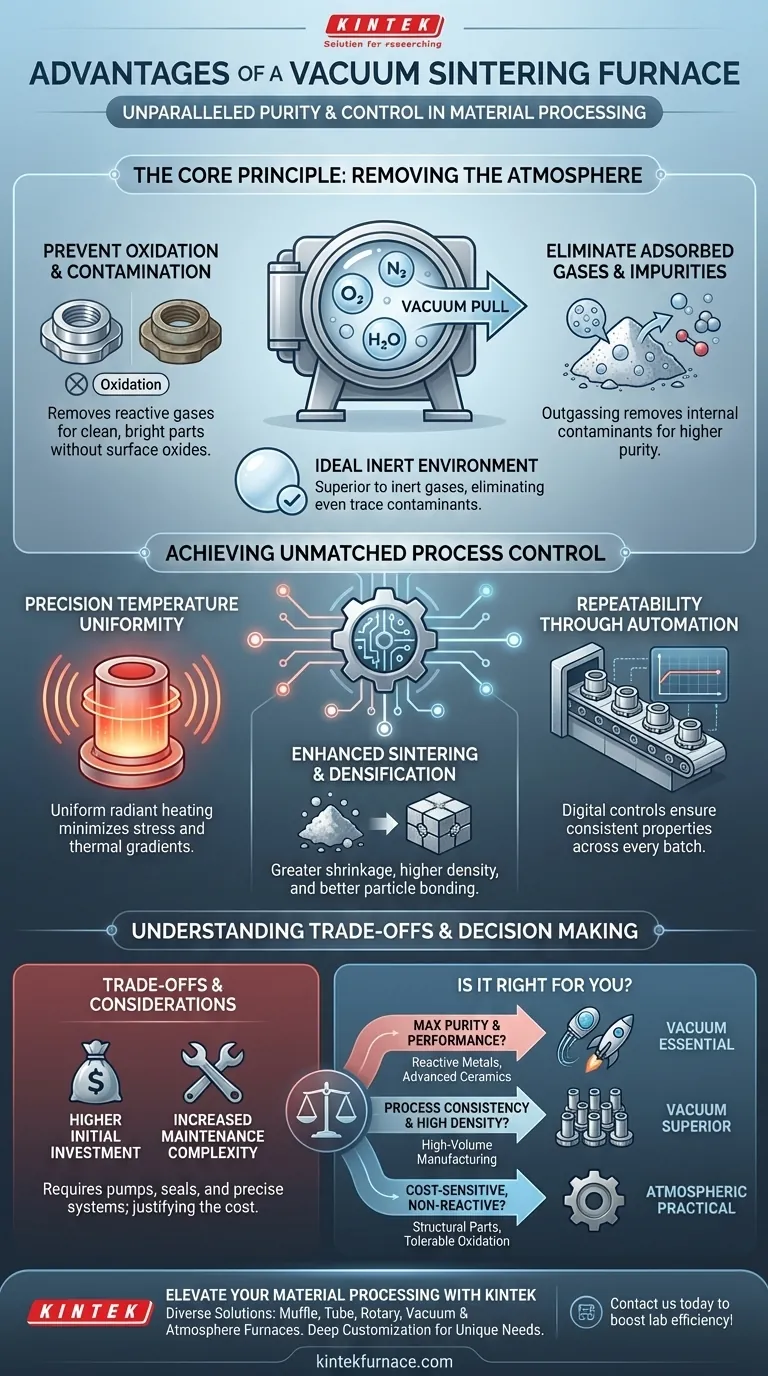

Le Principe Fondamental : Éliminer l'Atmosphère

Le « vide » dans un four sous vide est sa caractéristique la plus déterminante. La création de ce vide n'est pas une étape passive ; c'est un processus actif qui modifie fondamentalement l'environnement de frittage et débloque plusieurs avantages clés.

Prévenir l'Oxydation et la Contamination

Dans un four traditionnel, l'air ambiant — riche en oxygène, azote et vapeur d'eau — réagit avec le matériau à haute température. Cela provoque une oxydation et d'autres réactions chimiques indésirables, qui peuvent compromettre l'intégrité et l'état de surface du matériau.

Un four sous vide élimine physiquement ces gaz réactifs. Cela crée un environnement exempt de contamination, donnant lieu à des pièces propres et brillantes qui ne nécessitent pas de nettoyage ultérieur et sont exemptes d'oxydes de surface.

Éliminer les Gaz Adsorbés et les Impuretés

Les avantages vont au-delà de la prévention des réactions de surface. Le vide extrait activement les gaz adsorbés et les impuretés volatiles de la poudre elle-même.

Ce processus, connu sous le nom de dégazage, élimine les contaminants qui seraient autrement piégés lors de la densification, conduisant à un produit final avec une pureté supérieure et moins de défauts internes.

Créer un Environnement Inerte Idéal

Bien que certains processus utilisent des gaz inertes comme l'argon pour déplacer l'oxygène, le vide est souvent considéré comme l'atmosphère inerte la plus idéale. Même les gaz en bouteille de haute pureté peuvent contenir des traces de contaminants.

Un vide élimine ce risque, ce qui en fait le choix supérieur pour le traitement de matériaux très réactifs ou pour les applications exigeant la pureté la plus absolue.

Atteindre un Contrôle de Processus Inégalé

En supprimant la variable imprévisible du gaz atmosphérique, les fours sous vide permettent un degré de contrôle exceptionnel sur les deux facteurs les plus critiques du frittage : la température et la transformation du matériau.

Uniformité Précise de la Température

Dans le vide, le transfert de chaleur s'effectue principalement par rayonnement. Cela permet un chauffage extrêmement uniforme sur l'ensemble de la pièce, minimisant le risque de points chauds ou de gradients thermiques pouvant provoquer des contraintes et des défauts.

Les fours sous vide modernes utilisent des systèmes de contrôle numérique avancés pour garantir que cette température est non seulement uniforme, mais aussi gérée avec précision et de manière répétable tout au long du cycle.

Amélioration du Frittage et de la Densification

L'élimination des gaz piégés facilite grandement l'étape finale du frittage. Sans pression de gaz interne résistant à la compression, le matériau peut atteindre un retrait plus important et une densité finale plus élevée.

Pour le frittage en phase liquide, les surfaces propres et sans oxyde des particules de poudre favorisent également une meilleure mouillabilité, conduisant à une liaison plus solide et plus uniforme.

Répétabilité grâce à l'Automatisation

La combinaison d'un environnement contrôlé et d'une gestion numérique précise rend le processus de frittage sous vide hautement répétable.

Une fois qu'un cycle est programmé, il peut être exécuté identiquement à chaque fois. Cela garantit que chaque pièce d'un lot, et chaque lot au fil du temps, possède les mêmes propriétés métallurgiques constantes.

Comprendre les Compromis

Bien que puissants, les fours sous vide sont une technologie spécialisée qui présente ses propres considérations. L'objectivité exige de reconnaître leurs limites.

Investissement Initial Plus Élevé

Les fours sous vide, avec leurs pompes, leurs joints et leurs systèmes de contrôle requis, représentent un investissement en capital important par rapport aux fours atmosphériques conventionnels. Le coût doit être justifié par la nécessité d'une grande pureté ou d'une haute performance.

Complexité de Maintenance Accrue

Le maintien d'un vide poussé nécessite un système de pompes robustes, des joints à haute intégrité et une instrumentation précise. Cela ajoute une couche de complexité et de coût de maintenance qui n'existe pas avec des conceptions de fours plus simples.

Pas une Solution Universelle

Pour de nombreux matériaux non réactifs ou des applications où une légère oxydation est acceptable, les avantages du vide peuvent ne pas compenser le coût et la complexité supplémentaires. Un four atmosphérique traditionnel est souvent un choix plus pratique et plus rentable pour ces scénarios.

Un Four Sous Vide Est-il Adapté à Votre Application ?

Le choix de la bonne technologie de four dépend entièrement de vos exigences matérielles et de vos objectifs de production.

- Si votre objectif principal est la pureté et la performance maximales : Le frittage sous vide est essentiel pour les métaux réactifs (comme le titane), les céramiques avancées, les implants médicaux et les composants électroniques où toute contamination dégrade les propriétés.

- Si votre objectif principal est la cohérence du processus et la haute densité : Le vide est le choix supérieur pour la fabrication à grand volume où une variation minimale d'un lot à l'autre et une résistance maximale sont critiques.

- Si votre objectif principal est des composants non réactifs sensibles aux coûts : Un four atmosphérique conventionnel est probablement la solution la plus pratique et la plus économique pour les matériaux tels que les pièces structurelles à base de fer où une certaine oxydation de surface est tolérable.

En fin de compte, investir dans la technologie du vide est une décision de prioriser le contrôle et la pureté avant tout.

Tableau Récapitulatif :

| Avantage | Description |

|---|---|

| Prévient l'Oxydation et la Contamination | Élimine les gaz réactifs pour des pièces propres et brillantes sans oxydes de surface. |

| Élimine les Gaz Adsorbés et les Impuretés | Le dégazage élimine les contaminants internes, augmentant la pureté et réduisant les défauts. |

| Assure une Uniformité de Température de Précision | Le chauffage basé sur le rayonnement fournit une distribution thermique uniforme, minimisant les contraintes. |

| Améliore le Frittage et la Densification | Favorise un retrait plus important et une densité finale plus élevée avec une meilleure liaison des particules. |

| Offre une Haute Répétabilité grâce à l'Automatisation | Les commandes numériques garantissent des propriétés métallurgiques constantes entre les lots. |

Prêt à élever votre traitement des matériaux avec précision et pureté ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à sole, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous travailliez avec des métaux réactifs, des céramiques avancées ou que vous ayez besoin de résultats de haute densité, nos fours de frittage sous vide offrent un contrôle et une cohérence inégalés. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution à vos besoins spécifiques et augmenter l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide