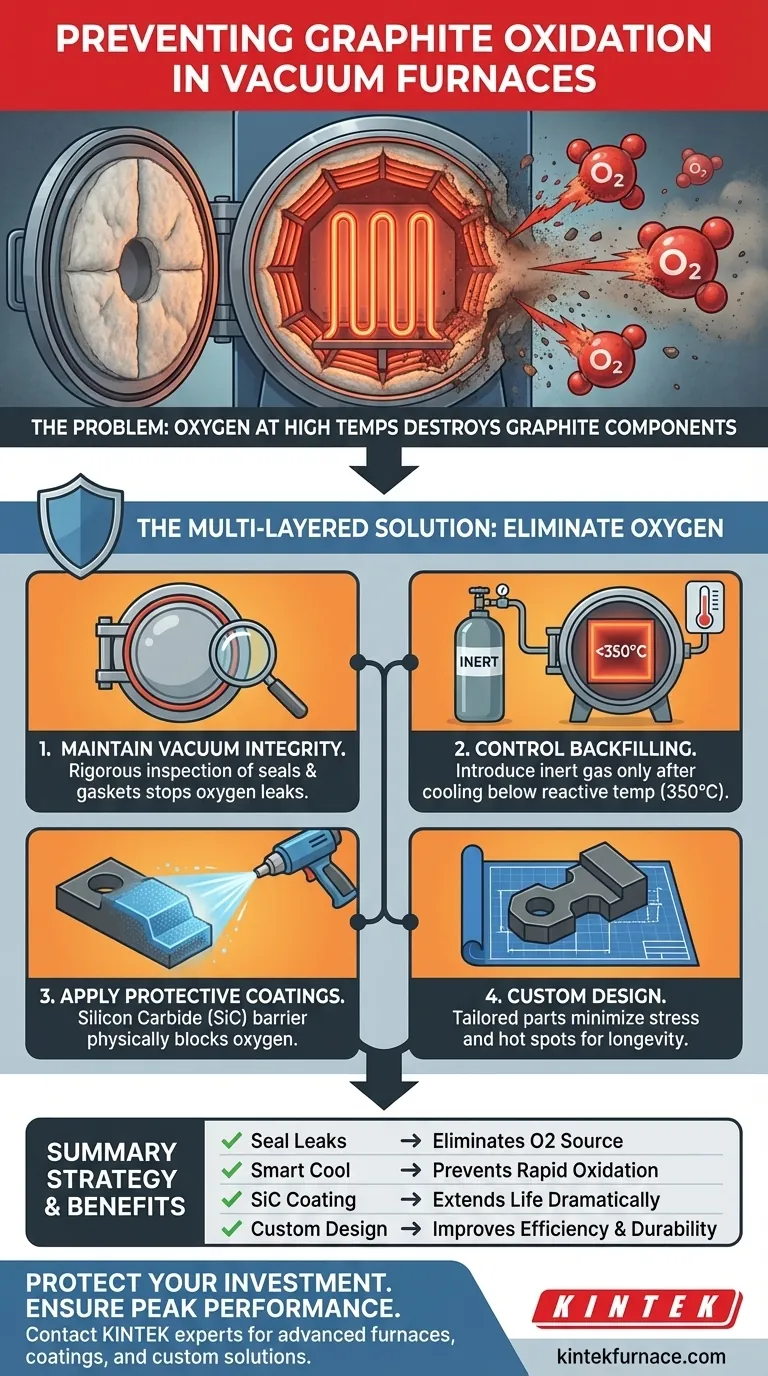

La solution la plus efficace pour prévenir l'oxydation du graphite dans un four sous vide est d'assurer l'intégrité du vide lui-même. L'oxydation est une réaction chimique nécessitant de l'oxygène, l'objectif principal est donc d'éliminer sa présence, surtout à haute température. Ceci est réalisé grâce à un entretien rigoureux des joints et des garnitures du four et en contrôlant le processus de remplissage pour éviter d'introduire de l'oxygène pendant que les composants sont encore chauds.

Le graphite est un matériau exceptionnel pour les applications dans les fours à haute température, mais il est très sensible aux dommages causés par l'oxygène. La prévention de l'oxydation n'est pas une action unique, mais une stratégie globale axée sur le maintien d'un environnement pur et exempt d'oxygène tout au long du cycle de chauffage et de refroidissement.

Le rôle du graphite dans les fours sous vide

Pour comprendre pourquoi la prévention de l'oxydation est si critique, nous devons d'abord apprécier la fonction du graphite au sein du four. Ce n'est pas un composant mineur ; il est central au fonctionnement du four.

### Performance inégalée à haute température

L'avantage principal du graphite est sa capacité à maintenir son intégrité structurelle et sa résistance à des températures extrêmes, capable de supporter jusqu'à 3000°C (5432°F) sous vide ou dans une atmosphère de gaz inerte.

### Composants critiques du four

Le graphite est utilisé pour les pièces du four les plus exigeantes thermiquement. Celles-ci comprennent :

- Éléments chauffants : La source de chaleur du four.

- Isolation : Souvent sous forme de feutre de graphite, il offre une excellente rétention thermique, maintenant la chaleur concentrée sur la charge de travail.

- Montages et outillage : Supports, fixations et chariots qui positionnent les matériaux traités thermiquement.

La cause fondamentale : l'intrusion d'oxygène

La résistance du graphite à haute température n'est valable que dans un environnement exempt d'oxygène. Au moment où l'oxygène est introduit sur une surface de graphite chaude, une réaction chimique destructrice commence.

### La réaction d'oxydation

Lorsqu'il est chaud, les atomes de carbone du graphite réagissent avec les molécules d'oxygène pour former du monoxyde de carbone (CO) ou du dioxyde de carbone (CO2) gazeux. Ce processus érode physiquement le graphite, provoquant une perte de masse et d'intégrité structurelle.

### L'impact des fuites

Même une petite fuite, apparemment insignifiante, dans un joint de porte, une garniture ou un passage de câble peut permettre un flux continu d'air dans le four. À température de fonctionnement, cette petite quantité d'oxygène suffit à causer des dommages importants et cumulatifs aux composants en graphite coûteux avec le temps.

### Le danger d'un refroidissement inapproprié

Un point de vulnérabilité critique se situe pendant le cycle de refroidissement. Si le vide est rompu ou si un gaz riche en oxygène est utilisé pour le remplissage alors que le graphite est encore à une température réactive (généralement supérieure à 350°C / 650°F), une oxydation rapide se produira.

Comprendre les compromis et les solutions avancées

Bien que la discipline procédurale soit la première ligne de défense, il est également important de comprendre les limites inhérentes du graphite et les solutions avancées disponibles pour les atténuer.

### La durée de vie limitée du graphite

Même dans un four parfaitement entretenu, les composants en graphite ont une durée de vie limitée. Les cycles thermiques répétés peuvent provoquer des contraintes mécaniques, et les impuretés microscopiques peuvent créer des points faibles. La prévention ralentit cette dégradation, mais ne peut l'arrêter entièrement.

### Revêtements protecteurs pour une durée de vie prolongée

Une méthode très efficace pour améliorer la durabilité est l'application d'un revêtement protecteur. Les revêtements à base de carbure de silicium (SiC) sont un choix courant et efficace.

Ce revêtement forme une barrière non poreuse sur la surface du graphite, empêchant physiquement l'oxygène de l'atteindre. Cela peut prolonger considérablement la durée de vie des composants, en particulier dans les fours qui subissent des cycles fréquents ou qui présentent un risque plus élevé de petites fuites.

### La valeur de la conception personnalisée

Pour les applications spécialisées, l'utilisation de pièces en graphite conçues sur mesure peut améliorer l'efficacité et la durabilité. Les pièces adaptées à la dynamique thermique et à la charge de travail spécifiques d'un four peuvent minimiser les contraintes et les points chauds, prolongeant ainsi leur durée de vie opérationnelle.

Comment appliquer cela à votre exploitation

Votre stratégie doit être adaptée à vos priorités opérationnelles spécifiques, qu'il s'agisse de maximiser la fiabilité, de prolonger la durée de vie des composants ou d'améliorer la performance globale.

- Si votre objectif principal est la fiabilité opérationnelle : Appliquez un calendrier de maintenance strict pour tous les joints, garnitures et pompes à vide du four, et assurez-vous que les opérateurs suivent les procédures de remplissage correctes avec un gaz inerte.

- Si votre objectif principal est de prolonger la durée de vie des composants : Investissez dans des revêtements en carbure de silicium pour vos composants en graphite les plus critiques, tels que les éléments chauffants et les montages principaux.

- Si votre objectif principal est de maximiser l'efficacité du processus : Évaluez votre charge de travail et envisagez de commander des montages en graphite conçus sur mesure qui améliorent l'uniformité de la chaleur et réduisent les temps de cycle.

Une approche disciplinée et multicouche pour éliminer l'intrusion d'oxygène est la clé pour protéger votre investissement et assurer une performance constante du four.

Tableau récapitulatif :

| Stratégie | Action clé | Bénéfice principal |

|---|---|---|

| Maintenir l'intégrité du vide | Inspection régulière des joints et des garnitures. | Élimine la source d'oxygène, prévenant la réaction d'oxydation. |

| Contrôler le processus de remplissage | Utiliser uniquement un gaz inerte après refroidissement en dessous de 350°C. | Prévient l'oxydation rapide pendant la phase de refroidissement vulnérable. |

| Appliquer des revêtements protecteurs | Utiliser des revêtements en carbure de silicium (SiC) sur le graphite. | Crée une barrière physique, prolongeant considérablement la durée de vie des composants. |

| Envisager une conception personnalisée | Adapter les pièces en graphite aux dynamiques thermiques spécifiques. | Réduit les contraintes et les points chauds, améliorant la longévité et l'efficacité. |

Protégez l'investissement dans votre four et assurez des performances optimales.

L'oxydation du graphite est un problème coûteux et évitable. Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions durables et avancées pour vos défis à haute température. Notre gamme de produits — y compris les fours sous vide et à atmosphère, les fours à moufle, tubulaires et rotatifs — est soutenue par de profondes capacités de personnalisation pour répondre précisément à vos exigences uniques.

Que vous ayez besoin de composants avec des revêtements SiC protecteurs, de montages conçus sur mesure pour minimiser les contraintes ou de conseils d'experts sur les protocoles de maintenance, nous sommes là pour vous aider.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons prolonger la durée de vie de vos composants en graphite et améliorer la fiabilité de votre four.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment la température est-elle contrôlée dans un four sous vide ? Obtenez un traitement thermique précis pour vos matériaux

- Quelle est l'utilisation principale d'un four de graphitisation sous vide ? Transformer le carbone en graphite haute performance

- Quels sont les avantages du brasage sous vide par rapport aux autres méthodes ? Obtenez une qualité de joint et une efficacité supérieures

- Quels sont les principaux avantages de l'utilisation d'un four sous vide ? Atteindre une pureté et un contrôle supérieurs des matériaux

- Comment le système d'entraînement mécanique d'un four à zone flottante affecte-t-il la qualité du cristal ? Assurer l'homogénéité

- Pourquoi l'utilisation d'un four de séchage sous vide est-elle essentielle lors de la modification de l'électrode à oxygène LSC ? Atteindre une imprégnation profonde

- Quels sont les avantages de l'utilisation d'un four de brasage sous vide ? Obtenez des joints propres, solides et sans flux

- Pourquoi un four de frittage sous vide poussé est-il essentiel pour les composites cuivre-fer ? Obtenir des résultats purs et de haute densité