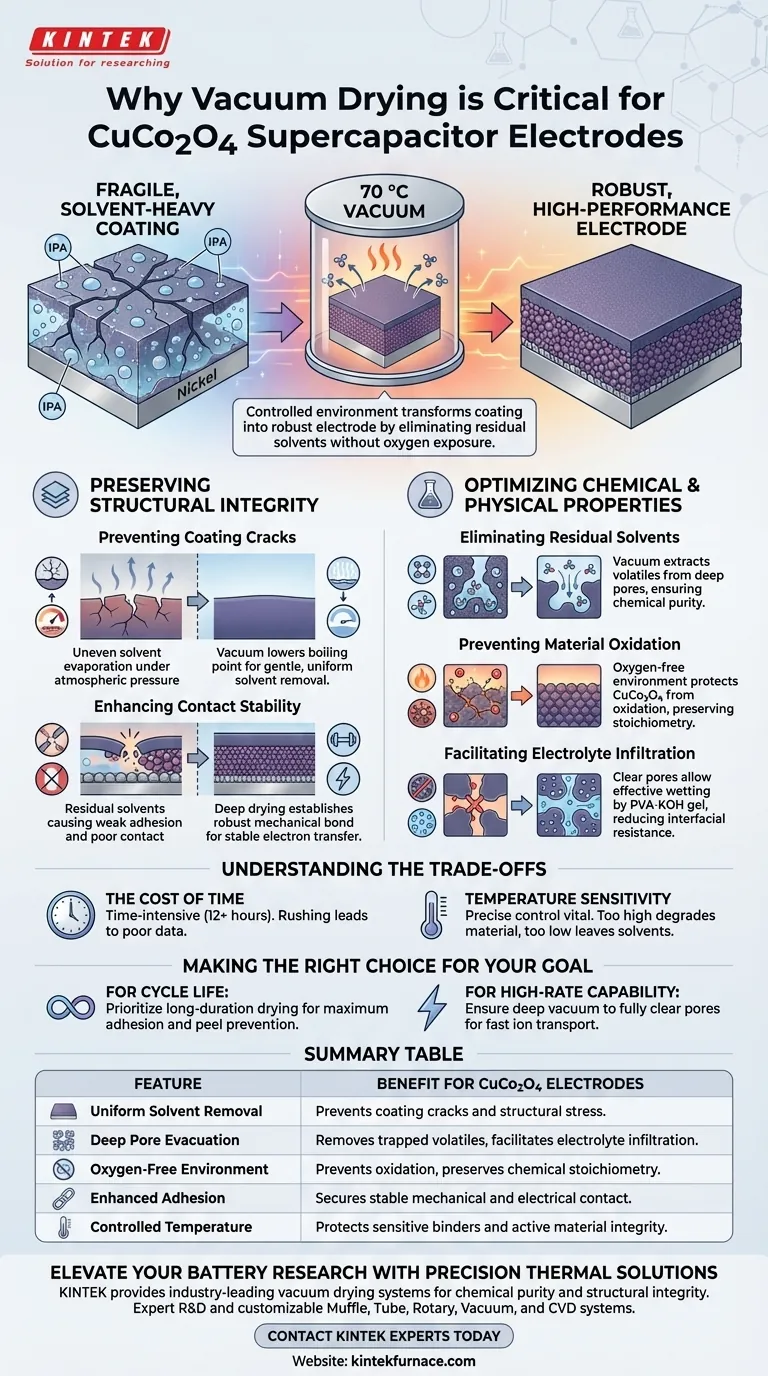

Le four de séchage sous vide est essentiel pour garantir l'intégrité structurelle et la pureté chimique des électrodes CuCo2O4. Il crée un environnement contrôlé – généralement autour de 70 °C sous vide – pour éliminer efficacement les solvants résiduels comme l'alcool isopropylique de la couche de matériau actif. Ce processus est obligatoire pour éviter les fissures de revêtement causées par une évaporation inégale et pour assurer un contact électrique stable entre la substance active et le substrat en nickel.

Le processus de séchage sous vide transforme un revêtement fragile et chargé de solvant en une électrode robuste et haute performance. En éliminant les substances volatiles piégées sans exposer le matériau à l'oxygène, vous vous assurez que les données électrochimiques collectées pendant les tests reflètent le véritable potentiel du matériau, et non des artefacts causés par des défauts structurels ou des impuretés.

Préservation de l'intégrité structurelle

Prévention des fissures de revêtement

Lorsque les solvants s'évaporent sous pression atmosphérique normale, le processus est souvent inégal. Cette évaporation inégale crée des contraintes internes dans la couche de matériau actif.

Le séchage sous vide atténue ce phénomène en abaissant le point d'ébullition des solvants comme l'alcool isopropylique. Cela permet une élimination douce et uniforme du solvant, réduisant considérablement le risque de formation de fissures dans le revêtement.

Amélioration de la stabilité du contact

Pour qu'un supercondensateur fonctionne correctement, le matériau actif (CuCo2O4) doit avoir une continuité électrique parfaite avec le collecteur de courant (le substrat en nickel).

Les solvants résiduels agissent comme une barrière, affaiblissant l'adhésion physique. En effectuant un séchage en profondeur, vous assurez une adhérence étroite du matériau actif au treillis de nickel, établissant ainsi la liaison mécanique robuste nécessaire à un transfert d'électrons stable.

Optimisation des propriétés chimiques et physiques

Élimination des solvants résiduels

Le séchage en surface est souvent insuffisant pour les matériaux d'électrodes poreux. Les solvants et l'humidité peuvent rester piégés au plus profond des micropores du matériau.

L'environnement sous vide exerce une "traction" qui extrait ces substances volatiles piégées des pores les plus profonds. Cela garantit que l'électrode est chimiquement pure et exempte de substances susceptibles d'interférer avec les réactions électrochimiques.

Prévention de l'oxydation du matériau

La chaleur est nécessaire pour éliminer les solvants, mais la chaleur en présence d'air peut endommager les matériaux sensibles.

Le séchage sous vide élimine l'oxygène de la chambre. Cela protège le CuCo2O4 de l'oxydation pendant le processus de chauffage, préservant la stœchiométrie chimique spécifique requise pour une capacité optimale.

Facilitation de l'infiltration de l'électrolyte

Un avantage souvent négligé du séchage sous vide est la préparation de la structure poreuse du matériau.

En extrayant l'air et les solvants des micropores, le processus laisse la surface active entièrement accessible. Cela permet aux électrolytes, tels que le gel PVA-KOH, de mouiller et d'infiltrer efficacement les réseaux d'électrodes plus tard dans le processus d'assemblage, réduisant considérablement la résistance interfaciale.

Comprendre les compromis

Le coût du temps

Le séchage sous vide est un processus long, nécessitant souvent un traitement pendant la nuit ou des cycles de plus de 12 heures. Se précipiter dans cette étape pour gagner du temps est un piège courant qui conduit à des données "bruyantes" et à une faible stabilité de cyclage.

Sensibilité à la température

Bien que le vide abaisse le point d'ébullition des solvants, un contrôle précis de la température reste essentiel. Régler la température trop élevée, même sous vide, peut dégrader le liant ou le matériau actif lui-même. Inversement, des températures trop basses peuvent ne pas réussir à éliminer les solvants à point d'ébullition plus élevé, tels que le NMP, s'ils ont été utilisés dans la pâte.

Faire le bon choix pour votre objectif

Pour obtenir des données fiables de vos tests de supercondensateurs CuCo2O4, appliquez le processus de séchage en fonction de vos métriques de performance spécifiques :

- Si votre objectif principal est la durée de vie en cycle : Privilégiez un séchage de longue durée pour assurer une adhérence maximale, empêchant le matériau actif de se décoller du substrat lors des cycles de charge répétés.

- Si votre objectif principal est la capacité à haut débit : Assurez des niveaux de vide élevés pour évacuer complètement les micropores, permettant une pénétration maximale de l'électrolyte pour un transport ionique plus rapide.

En respectant strictement un protocole de séchage sous vide, vous éliminez les défauts variables, garantissant ainsi que vos résultats de test sont une véritable mesure de la chimie de votre matériau plutôt que de ses défauts de préparation.

Tableau récapitulatif :

| Caractéristique | Avantage pour les électrodes CuCo2O4 |

|---|---|

| Élimination uniforme des solvants | Prévient les fissures de revêtement et les contraintes structurelles dans les matériaux actifs. |

| Évacuation profonde des pores | Élimine les substances volatiles piégées pour faciliter l'infiltration de l'électrolyte. |

| Environnement sans oxygène | Prévient l'oxydation et préserve la stœchiométrie chimique. |

| Adhérence améliorée | Assure un contact mécanique et électrique stable avec les substrats en nickel. |

| Température contrôlée | Protège les liants sensibles et l'intégrité du matériau actif. |

Élevez votre recherche sur les batteries avec des solutions thermiques de précision

Ne laissez pas les défauts de préparation compromettre vos données électrochimiques. KINTEK fournit des systèmes de séchage sous vide leaders de l'industrie, conçus pour offrir la pureté chimique et l'intégrité structurelle que vos électrodes CuCo2O4 exigent.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD – tous entièrement personnalisables pour répondre aux exigences uniques de vos tests de matériaux avancés.

Prêt à obtenir des performances d'électrode supérieures ?

Contactez les experts KINTEK dès aujourd'hui pour trouver la solution haute température parfaite pour votre laboratoire.

Guide Visuel

Références

- Johnnys da Silva Hortêncio, Fausthon Fred da Silva. Bifunctional MOF‐on‐MOF‐Derived CuCo <sub>2</sub> O <sub>4</sub> for Oxygen Evolution Reaction Electrocatalysis and Supercapacitor Electrodes. DOI: 10.1002/open.202500180

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Pourquoi un four sous vide est-il essentiel pour le traitement de dégazage des films luminescents composites ? Assurer l'intégrité optique

- Quels matériaux sont utilisés pour les éléments chauffants dans les fours sous vide ? Optimisez vos processus à haute température

- Quels environnements expérimentaux clés les fours à résistance sous vide offrent-ils pour les alliages Ti-50Zr ? Assurer la pureté du matériau

- Quels traitements thermiques un four sous vide peut-il effectuer ? Obtenez un contrôle supérieur et des résultats propres

- Comment la température et la pression sont-elles contrôlées en frittage sous vide ? Obtenez une densification et des performances matérielles précises

- Comment réduire l'usure des thermocouples dans les fours sous vide à haute température ? Prolongez la durée de vie avec les systèmes hybrides

- Comment la température est-elle contrôlée dans un four sous vide ? Obtenez un traitement thermique précis pour vos matériaux

- Quels sont les avantages de la cémentation sous vide par rapport aux méthodes conventionnelles de cémentation en atmosphère ? Améliorez la qualité et l'efficacité de la cémentation par অধ্যাপক.