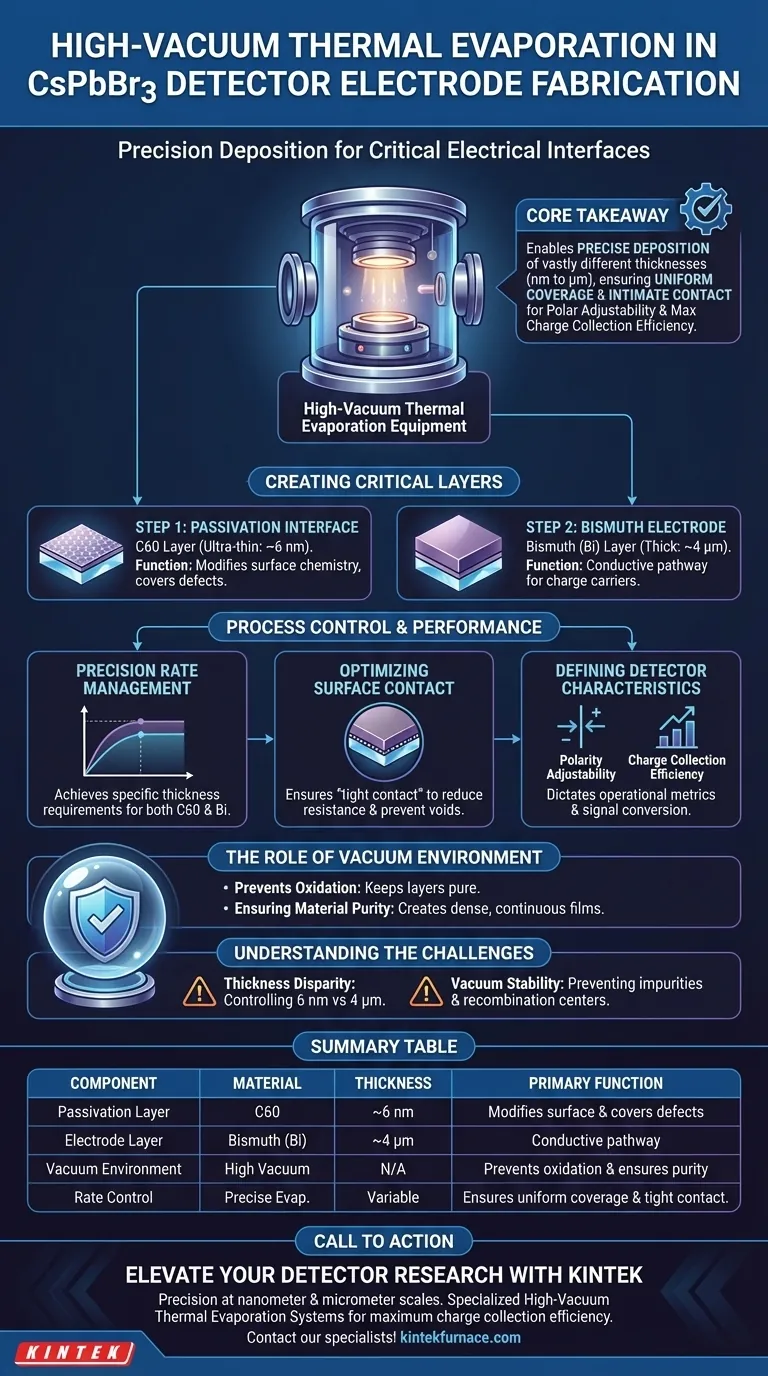

L'équipement d'évaporation thermique sous vide poussé agit comme l'outil de fabrication central pour établir les interfaces électriques critiques sur les détecteurs monocristallins de CsPbBr3. Il est spécifiquement responsable du dépôt séquentiel d'une couche de passivation C60 de 6 nm et d'une couche d'électrode de Bismuth (Bi) de 4 micromètres directement sur la surface du cristal.

Point essentiel à retenir La valeur principale de l'équipement réside dans sa capacité à déposer des épaisseurs de couches très différentes – des nanomètres aux micromètres – avec une grande précision. En gérant les taux d'évaporation dans un vide contrôlé, il assure la couverture uniforme et le contact intime nécessaires pour définir l'ajustabilité de la polarité du détecteur et maximiser l'efficacité de la collecte de charge.

Création des Couches Fonctionnelles Critiques

L'Interface de Passivation

Le rôle initial de l'équipement est de déposer une couche de passivation C60.

Cette couche est extrêmement mince, mesurant environ 6 nanomètres.

Sa fonction principale est de modifier la chimie de surface du cristal CsPbBr3 avant l'ajout de l'électrode principale.

L'Électrode de Bismuth

Après la passivation, l'équipement est utilisé pour déposer le matériau de l'électrode principale.

Pour cette application spécifique, une couche de Bismuth (Bi) est déposée jusqu'à une épaisseur d'environ 4 micromètres.

Cette couche sert de voie conductrice pour que les porteurs de charge sortent du dispositif.

Assurer les Performances du Dispositif grâce au Contrôle du Processus

Gestion Précise des Taux

L'équipement permet aux opérateurs de contrôler strictement le taux d'évaporation des matériaux.

Ce contrôle est essentiel pour atteindre les exigences d'épaisseur spécifiques de la couche C60 ultra-mince et de la couche Bi beaucoup plus épaisse.

Optimisation du Contact de Surface

Les performances d'un détecteur de rayonnement dépendent de la qualité de l'interface entre le cristal et l'électrode.

L'évaporation thermique assure un "contact étroit" entre les couches et la surface du monocristal.

Cette intimité physique réduit la résistance et empêche les vides qui pourraient piéger les charges.

Définition des Caractéristiques du Détecteur

La qualité de ces couches déposées dicte directement les métriques opérationnelles du dispositif final.

Plus précisément, l'uniformité du dépôt détermine l'ajustabilité de la polarité du détecteur.

De plus, l'intégrité du contact régit l'efficacité de la collecte de charge, qui mesure l'efficacité avec laquelle le détecteur convertit le rayonnement en signal électrique.

Le Rôle de l'Environnement sous Vide

Prévention de l'Oxydation

Bien que l'accent soit mis sur le dépôt, l'aspect "vide poussé" est fonctionnel, pas seulement distinct.

Sur la base des principes généraux de cette technologie, l'environnement sous vide empêche l'oxygène d'interagir avec les matériaux sources vaporisés.

Cela garantit que les couches déposées restent pures et exemptes d'oxydes, qui agissent comme isolants et dégradent les performances.

Assurer la Pureté des Matériaux

L'environnement à basse pression permet aux particules de vapeur de se déplacer vers le substrat sans entrer en collision avec les molécules de gaz.

Cela crée un film dense et continu plutôt qu'une structure poreuse ou contaminée.

Comprendre les Défis

Disparité d'Épaisseur

Un défi important dans ce processus est de gérer la grande différence d'échelle entre les deux couches.

L'équipement doit être capable de contrôler finement une couche de 6 nm (C60) tout en maintenant le dépôt pour une couche de 4 $\mu$m (Bi).

Un échec à passer efficacement d'une échelle à l'autre peut entraîner une passivation médiocre ou une conductivité d'électrode insuffisante.

Stabilité du Vide

La qualité du film dépend entièrement du maintien d'un vide stable.

Toute fluctuation de pression pendant le processus d'évaporation peut introduire des impuretés à l'interface.

Ces impuretés créent des centres de recombinaison, qui tuent le signal électrique avant qu'il ne puisse être collecté.

Optimisation de la Fabrication pour la Qualité du Détecteur

Pour maximiser les performances des détecteurs CsPbBr3, le processus d'évaporation doit être adapté à la fonction spécifique de chaque couche.

- Si votre objectif principal est la stabilité du signal : Privilégiez la précision du dépôt de la couche de passivation C60 pour garantir que les défauts de surface du cristal soient adéquatement couverts.

- Si votre objectif principal est la collecte de charge : Assurez-vous que le taux de dépôt du Bismuth est optimisé pour créer une électrode de masse dense et sans vide, qui adhère étroitement à la couche de passivation.

La sensibilité ultime du détecteur est définie non seulement par la qualité du cristal, mais par l'intégrité des contacts évaporés qui extraient le signal.

Tableau Récapitulatif :

| Composant du Processus | Matériau | Épaisseur | Fonction Principale |

|---|---|---|---|

| Couche de Passivation | C60 | ~6 nm | Modifie la chimie de surface et couvre les défauts |

| Couche d'Électrode | Bismuth (Bi) | ~4 μm | Fournit une voie conductrice pour les porteurs de charge |

| Environnement sous Vide | Vide Poussé | N/A | Prévient l'oxydation et assure une grande pureté du matériau |

| Contrôle du Taux | Évaporation Précise | Variable | Assure une couverture uniforme et un contact physique étroit |

Élevez la Recherche sur vos Détecteurs Monocristallins avec KINTEK

La précision à l'échelle nanométrique et micrométrique est essentielle pour la fabrication d'électrodes de haute performance. Fort de son expertise en R&D et en fabrication, KINTEK propose des systèmes spécialisés d'évaporation thermique sous vide poussé, ainsi que nos systèmes Muffle, Tube, Rotatif et CVD, tous personnalisables pour répondre aux exigences uniques de votre laboratoire.

Que vous déposiez des couches de passivation sensibles ou des électrodes métalliques massives, notre équipement garantit la stabilité du vide et le contrôle du taux nécessaires pour une efficacité maximale de la collecte de charge.

Prêt à optimiser votre processus de dépôt de couches minces ?

Contactez nos spécialistes dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire !

Guide Visuel

Références

- Jincong Pang, Guangda Niu. Reconfigurable perovskite X-ray detector for intelligent imaging. DOI: 10.1038/s41467-024-46184-0

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

Les gens demandent aussi

- Quel est le but technique du processus de broyage à billes pour le Ti12%Zr ? Activation mécanique et alliage

- Quel est le principal objectif de l'utilisation d'une étuve de laboratoire à température constante pour la préparation d'échantillons de combustible ?

- Quels sont les principaux avantages de l'utilisation de la métallurgie des poudres pour les alliages de Ti et TiZr ? Atteindre une précision structurelle ultime

- Comment fonctionnent les fours de traitement thermique ? Maîtrisez le contrôle thermique et l'atmosphère pour des propriétés matérielles supérieures

- Quel rôle l'équipement de processus de fluoration joue-t-il dans le prétraitement des sels LiF-BeF2 ? Assurer des substrats de haute pureté

- Pourquoi un four de séchage à température constante est-il utilisé à 100 °C pour la préparation du carbone poreux hiérarchique ? Assurer des résultats de carbonisation optimaux

- Pourquoi un processus de refroidissement rapide est-il nécessaire pour les nanophosphores BZSM ? Les secrets de la rétention de phase métastable

- Comment l'équipement d'agitation et les étapes de chauffage à température contrôlée influencent-ils la qualité des nanoparticules magnétiques ?