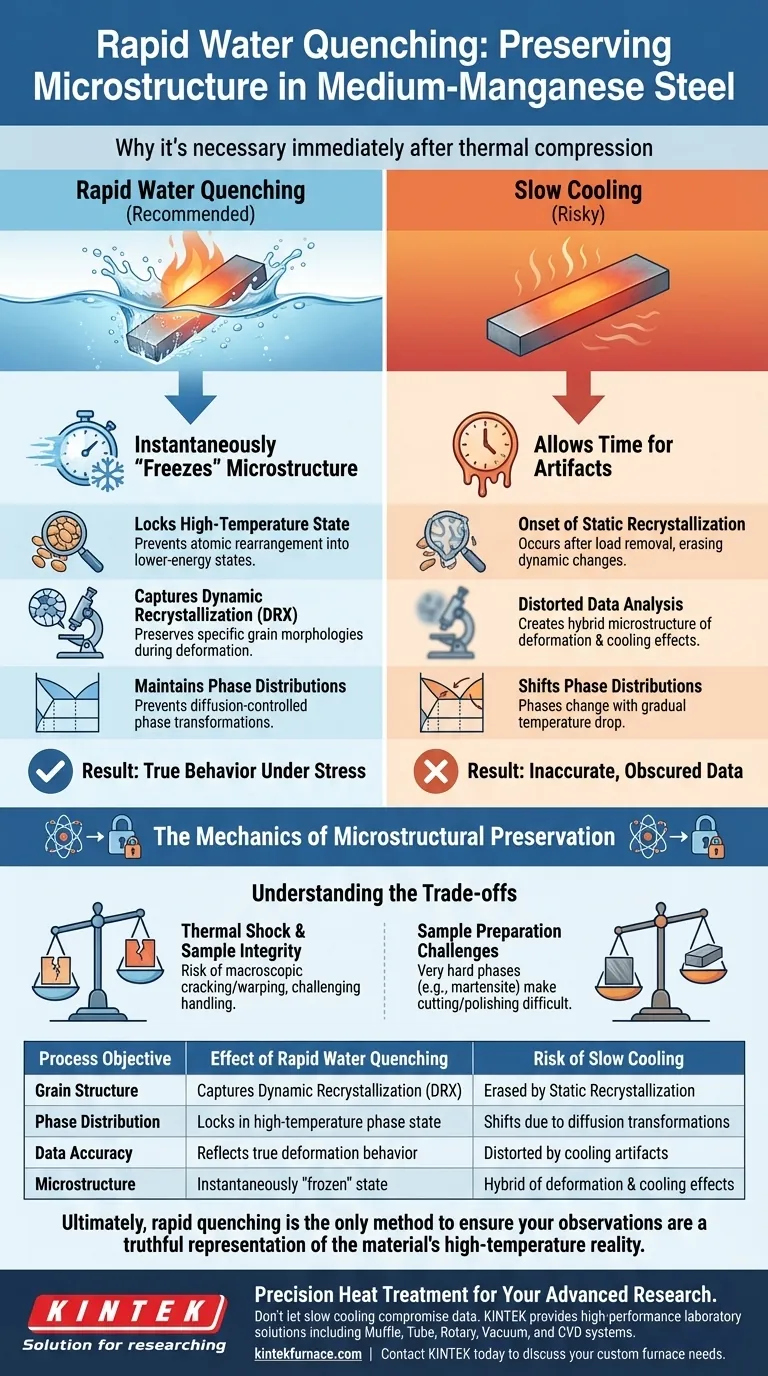

Le refroidissement rapide à l'eau est strictement nécessaire pour "figer" instantanément la microstructure de l'acier à moyenne teneur en manganèse au moment où la compression thermique se termine. En utilisant des vitesses de refroidissement extrêmement élevées, ce processus empêche le matériau de subir des changements supplémentaires qui se produisent naturellement lors d'un refroidissement plus lent, capturant ainsi efficacement un instantané de l'état à haute température.

La compression thermique induit des changements transitoires dans l'acier qui sont instables une fois la charge physique retirée. Le refroidissement rapide à l'eau préserve les grains de recristallisation dynamique et les distributions de phases tels qu'ils existaient pendant la déformation, garantissant que l'analyse ultérieure reflète le comportement réel du matériau sous contrainte plutôt que des artefacts du processus de refroidissement.

Les Mécanismes de Préservation Microstructurale

Verrouillage de l'État à Haute Température

Au moment précis où la compression thermique se termine, la structure interne de l'acier à moyenne teneur en manganèse est dans un état transitoire très spécifique.

Le refroidissement rapide à l'eau agit comme un verrou temporel. Il abaisse la température si rapidement que les atomes n'ont pas l'énergie thermique nécessaire pour se réorganiser dans un état d'équilibre de plus basse énergie.

Capture de la Recristallisation Dynamique

Pendant la déformation à chaud, l'acier subit un processus appelé recristallisation dynamique (DRX). Cela entraîne des morphologies de grains spécifiques qui racontent comment le matériau a géré la contrainte.

Si le matériau est autorisé à refroidir lentement, ces grains changeront. Le refroidissement rapide garantit que les grains observés au microscope à température ambiante ressemblent exactement à ce qu'ils étaient lorsque le matériau était comprimé à haute température.

Maintien des Distributions de Phases

L'acier à moyenne teneur en manganèse repose sur des distributions de phases complexes pour ses propriétés. Ces phases dépendent de la température et se déplaceront si la température baisse progressivement.

Le refroidissement rapide empêche ces transformations de phases supplémentaires. Il garantit que la distribution des phases que vous analysez est celle résultant du processus de compression, et non du processus de refroidissement.

Les Risques d'un Refroidissement Lent

L'Apparition de la Recristallisation Statique

Si la vitesse de refroidissement est insuffisante, le matériau commence immédiatement un processus appelé recristallisation statique. Cela se produit après le retrait de la charge de déformation, mais tant que le matériau est encore chaud.

Ce changement "statique" efface les preuves des changements "dynamiques" qui se sont produits pendant la compression. Il obscurcit les données, rendant impossible l'isolement des effets de la compression thermique elle-même.

Analyse de Données Distordue

L'objectif des essais de compression thermique est souvent de comprendre la morphologie du matériau pendant le traitement.

Un refroidissement lent introduit une erreur de décalage temporel. La microstructure observée à température ambiante serait un hybride des effets de déformation et des effets de refroidissement, rendant les données inexactes pour déterminer le comportement à haute température.

Comprendre les Compromis

Choc Thermique et Intégrité de l'Échantillon

Bien que le refroidissement rapide soit nécessaire pour la précision microstructurale, la violence de la chute de température induit un stress thermique important.

Ce choc thermique peut parfois entraîner des fissures macroscopiques ou une déformation de l'échantillon. Bien que cela préserve la microstructure, cela peut rendre la manipulation physique et la sectionnement du spécimen plus difficiles.

Défis de Préparation de l'Échantillon

L'acier à moyenne teneur en manganèse refroidi rapidement se transforme souvent en phases très dures, telles que la martensite, à température ambiante.

Cette dureté rend le matériau difficile à couper, meuler et polir pour la microscopie. Vous gagnez en précision des données, mais vous sacrifiez la facilité de préparation de l'échantillon.

Assurer l'Intégrité des Données dans Vos Expériences

Pour garantir la validité de vos observations, alignez votre stratégie de refroidissement sur vos objectifs analytiques :

- Si votre objectif principal est le comportement dynamique : Vous devez refroidir immédiatement pour capturer les grains de recristallisation dynamique sans l'interférence de la restauration statique.

- Si votre objectif principal est la cartographie des phases : Utilisez un refroidissement rapide pour figer les distributions de phases présentes à la température de déformation, empêchant les transformations contrôlées par diffusion.

En fin de compte, le refroidissement rapide est la seule méthode pour garantir que vos observations à température ambiante sont une représentation fidèle de la réalité à haute température du matériau.

Tableau Récapitulatif :

| Objectif du Processus | Effet du Refroidissement Rapide à l'Eau | Risque d'un Refroidissement Lent |

|---|---|---|

| Structure Granulaire | Capture la Recristallisation Dynamique (DRX) | Effacée par la Recristallisation Statique |

| Distribution des Phases | Verrouille l'état de phase à haute température | Se déplace en raison des transformations par diffusion |

| Précision des Données | Reflète le comportement réel de déformation | Distordue par les artefacts de refroidissement |

| Microstructure | État "figé" instantanément | Hybride des effets de déformation et de refroidissement |

Traitement Thermique de Précision pour Votre Recherche Avancée

Ne laissez pas les vitesses de refroidissement lentes compromettre vos données expérimentales. KINTEK fournit des solutions de laboratoire haute performance—y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD—spécifiquement conçus pour répondre aux exigences rigoureuses du traitement thermique et de la caractérisation des matériaux.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour gérer les profils thermiques uniques requis pour l'acier à moyenne teneur en manganèse et d'autres alliages avancés. Assurez l'intégrité microstructurale avec un équipement conçu pour la précision.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés

Guide Visuel

Références

- Guangshun Guo, Fucheng Zhang. Effects of C and Al Alloying on Constitutive Model Parameters and Hot Deformation Behavior of Medium-Mn Steels. DOI: 10.3390/ma17030732

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels sont les inconvénients du compactage à froid et du frittage ? Porosité plus élevée et propriétés mécaniques plus faibles

- Quel est le but de l'utilisation d'un sélecteur de grains en spirale ? Obtenir une précision monocristalline dans les coulées métalliques

- Quelles sont les différences entre la convection naturelle et la convection forcée dans les fours de laboratoire ? Choisissez le bon type pour votre laboratoire

- Quel est le but principal du recuit ? Un guide pour contrôler les propriétés des matériaux

- Quel est le but de l'utilisation d'un système de passivation avec de l'oxygène dilué ? Assurer la manipulation et la stabilité sûres des catalyseurs

- Comment un four à bain de sel fondu facilite-t-il la nitruration de l'acier inoxydable AISI 304 ? Guide expert pour une dureté de surface supérieure

- Quel est le rôle d'une étuve à circulation d'air chaud contrôlée dans la détermination de la composition chimique du yaourt séché ?

- Quels types de matériaux les fours à creuset peuvent-ils faire fondre ? Libérez la puissance de la fusion polyvalente