À la base, le recuit est un processus de traitement thermique contrôlé utilisé pour rendre un matériau, généralement un métal, plus doux, plus ductile et plus facile à travailler. Il y parvient en modifiant fondamentalement la microstructure interne du matériau, soulageant ainsi les contraintes introduites lors des processus de fabrication comme le pliage, le laminage ou l'étirage.

Le but central du recuit n'est pas simplement d'adoucir un matériau, mais de "réinitialiser" sa structure cristalline interne. Il inverse le durcissement et la fragilité causés par la manipulation physique (écrouissage), restaurant la maniabilité et l'uniformité du matériau.

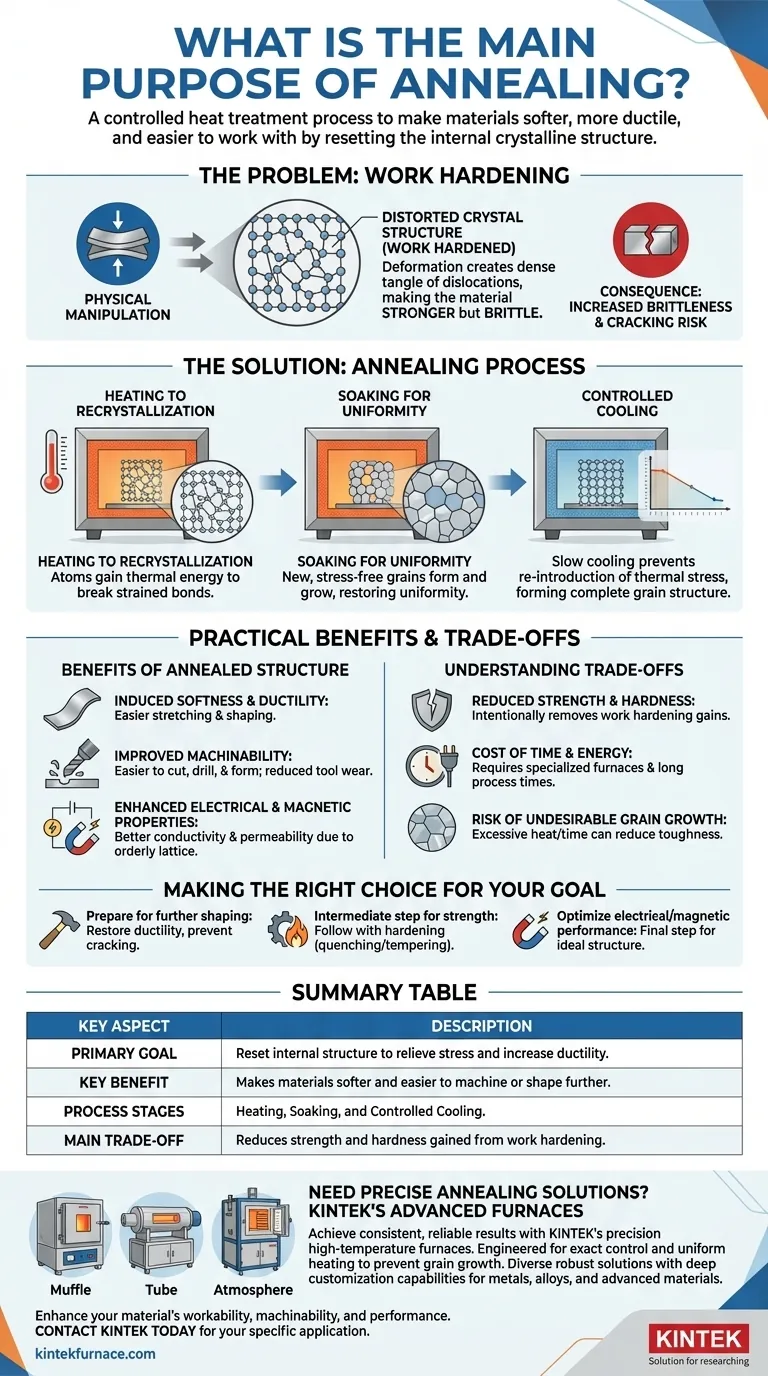

Le problème : pourquoi les matériaux ont besoin de recuit

Avant de comprendre la solution, il est essentiel de comprendre le problème qu'elle résout : l'écrouissage.

L'effet de l'écrouissage

Lorsque vous pliez, étirez ou martelez une pièce de métal à température ambiante, vous déformez physiquement sa structure cristalline interne. Ce processus est appelé écrouissage ou durcissement par déformation.

Ces déformations créent un enchevêtrement dense de dislocations au sein du réseau atomique du matériau. Cela rend le matériau plus résistant et plus dur, mais cela le rend également beaucoup plus cassant et moins ductile.

Les conséquences de la fragilité

Un matériau écroui a perdu la majeure partie de sa capacité à être davantage façonné. Tenter de le plier ou de le former à nouveau le fera probablement se fissurer ou se fracturer au lieu de se déformer en douceur. Cette contrainte interne est le problème principal que le recuit est conçu pour éliminer.

La solution : comment fonctionne le recuit

Le recuit est un processus précis en trois étapes qui donne à la structure interne du matériau l'énergie et le temps dont elle a besoin pour se réparer.

Étape 1 : Chauffage jusqu'à la recristallisation

Tout d'abord, le matériau est chauffé à une température spécifique, connue sous le nom de température de recristallisation. À ce stade, les atomes ont suffisamment d'énergie thermique pour briser leurs liaisons tendues et commencer à se déplacer vers de nouvelles positions.

Étape 2 : Maintien pour l'uniformité

Le matériau est ensuite maintenu à cette température élevée pendant une période définie, une étape appelée maintien. Pendant ce temps, de nouveaux grains cristallins sans contrainte commencent à se former et à croître, remplaçant progressivement les grains déformés et contraints créés par l'écrouissage.

Étape 3 : Refroidissement contrôlé

Enfin, le matériau est refroidi à une vitesse très lente et contrôlée. Ce refroidissement lent est essentiel car il permet à la nouvelle structure granulaire ordonnée de se former complètement sans réintroduire de contraintes thermiques. Un refroidissement rapide (trempe) aurait l'effet inverse, piégeant les contraintes et durcissant le métal.

Les avantages pratiques d'une structure recuite

Cette "réinitialisation" de la structure granulaire interne entraîne plusieurs changements très souhaitables dans les propriétés du matériau.

Induit la douceur et la ductilité

Les nouveaux grains uniformes et sans contrainte peuvent glisser les uns sur les autres beaucoup plus facilement. Cela se traduit directement par une diminution de la dureté et une augmentation significative de la ductilité, qui est la capacité à être étiré ou façonné sans se casser.

Améliore l'usinabilité

Un matériau plus doux et moins cassant est beaucoup plus facile à couper, à percer et à former. Le recuit améliore l'usinabilité, ce qui réduit l'usure des outils, améliore les finitions de surface et diminue la consommation d'énergie pendant la fabrication.

Améliore les propriétés électriques et magnétiques

Les défauts internes et les contraintes de l'écrouissage entravent le flux d'électrons et l'alignement des domaines magnétiques. En créant un réseau cristallin plus parfait et ordonné, le recuit peut améliorer considérablement la conductivité électrique et la perméabilité magnétique.

Comprendre les compromis

Bien que puissant, le recuit est un choix délibéré avec des conséquences claires qui doivent être comprises.

Résistance et dureté réduites

Le principal compromis est simple : le recuit rend un matériau plus doux. Le processus élimine intentionnellement la dureté et la résistance acquises par l'écrouissage. Si le produit final nécessite une résistance élevée, le recuit est souvent une étape intermédiaire, et non la dernière.

Le coût du temps et de l'énergie

Le recuit nécessite des fours spécialisés capables d'un contrôle précis de la température. Le processus, en particulier la phase de refroidissement lent, peut prendre de nombreuses heures, consommant un temps et une énergie considérables, ce qui augmente le coût global de production.

Risque de croissance granulaire indésirable

Si la température de recuit est trop élevée ou si le temps de maintien est trop long, les nouveaux grains cristallins peuvent croître de manière excessive. Dans certaines applications, des grains trop gros peuvent réduire la ténacité ou d'autres propriétés mécaniques souhaitées d'un matériau.

Faire le bon choix pour votre objectif

L'application efficace du recuit dépend entièrement de ce que vous souhaitez obtenir avec le matériau.

- Si votre objectif principal est de préparer un matériau pour un façonnage ultérieur : Le recuit est essentiel pour soulager l'écrouissage, restaurer la ductilité et prévenir la fissuration lors des opérations de formage ultérieures.

- Si votre objectif principal est de maximiser la résistance d'une pièce finie : Le recuit est probablement une étape intermédiaire pour rendre la fabrication possible, qui sera suivie d'un processus de durcissement final comme la trempe et le revenu.

- Si votre objectif principal est d'optimiser les performances électriques ou magnétiques : Le recuit est une étape finale critique pour créer la structure interne idéale, sans contrainte, nécessaire pour une conductivité ou une perméabilité maximale.

En fin de compte, le recuit offre une méthode puissante pour contrôler délibérément les propriétés fondamentales d'un matériau afin d'atteindre un objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif principal | Réinitialiser la structure interne pour soulager les contraintes et augmenter la ductilité. |

| Avantage clé | Rend les matériaux plus doux et plus faciles à usiner ou à façonner davantage. |

| Étapes du processus | Chauffage, Maintien et Refroidissement contrôlé. |

| Principal compromis | Réduit la résistance et la dureté acquises par l'écrouissage. |

Besoin d'un recuit précis pour vos matériaux ?

Comprendre la théorie est la première étape ; obtenir des résultats cohérents et fiables nécessite le bon équipement. Le processus de recuit exige un contrôle précis de la température et un chauffage uniforme pour réinitialiser avec succès la microstructure de votre matériau sans provoquer de croissance granulaire indésirable.

Les fours haute température avancés de KINTEK sont conçus pour cette précision. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons à divers laboratoires des solutions de recuit robustes. Notre gamme de produits, comprenant les fours à moufle, à tube et à atmosphère, est complétée par de solides capacités de personnalisation approfondie pour répondre à vos exigences de processus uniques, que vous travailliez avec des métaux, des alliages ou des matériaux avancés.

Laissez-nous vous aider à améliorer la maniabilité, l'usinabilité et les performances de votre matériau.

Contactez KINTEK dès aujourd'hui pour discuter de votre application de recuit spécifique et découvrir comment nos solutions peuvent apporter fiabilité et efficacité à votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques