Le frittage par plasma d'étincelles (SPS) transforme fondamentalement la fabrication du diborure de titane en utilisant des courants électriques pulsés pour générer de la chaleur interne directement dans le moule en graphite et dans l'échantillon lui-même. Ce mécanisme permet des vitesses de chauffage de plusieurs centaines de degrés par minute, permettant la purification des surfaces de poudre et la densification complète du matériau en quelques minutes plutôt qu'en quelques heures.

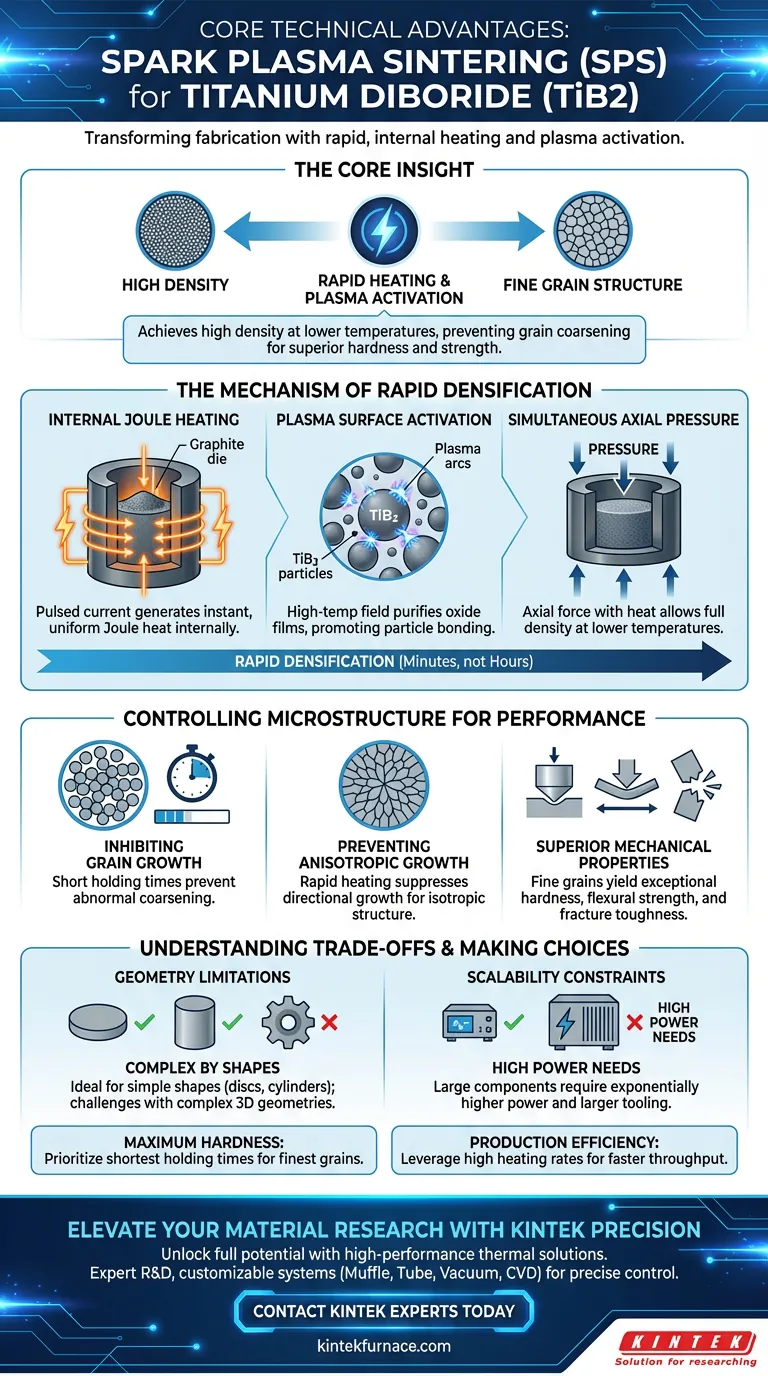

L'idée clé Le SPS résout le principal défi du frittage du diborure de titane : équilibrer la densité et la structure des grains. En utilisant un chauffage rapide et une activation par plasma, le SPS atteint une densité élevée à des températures plus basses sans permettre à la structure des grains de s'épaissir, ce qui se traduit par une dureté et une résistance mécanique supérieures par rapport au pressage à chaud traditionnel.

Le mécanisme de densification rapide

Chauffage Joule interne

Contrairement aux fours traditionnels qui dépendent d'éléments chauffants externes, le SPS fait passer des impulsions de courant élevées directement à travers le moule en graphite et la poudre céramique.

Cela génère de la chaleur Joule en interne, garantissant que l'énergie est délivrée instantanément et uniformément au matériau.

Activation de surface par plasma

Le champ de haute température créé par le courant pulsé offre un avantage chimique essentiel : il purifie le film d'oxyde sur les surfaces de la poudre.

Cette "activation par plasma" nettoie les joints de grains, ce qui favorise une meilleure liaison des particules et accélère le processus de densification.

Pression axiale simultanée

Pendant que le courant chauffe le matériau, le système applique une pression axiale synchronisée.

Cette combinaison d'énergie thermique et mécanique permet au matériau d'atteindre une densité complète à des températures nettement inférieures à celles requises par les méthodes conventionnelles.

Contrôle de la microstructure pour la performance

Inhibition de la croissance des grains

L'avantage technique déterminant du SPS est la vitesse de traitement. Comme les temps de maintien sont extrêmement courts, le matériau n'est pas exposé à une chaleur élevée suffisamment longtemps pour que les grains fusionnent et grossissent.

Cela inhibe considérablement le grossissement anormal des grains de diborure de titane, préservant une microstructure fine.

Prévention de la croissance anisotrope

Le diborure de titane a une tendance à la croissance anisotrope (croissance dans des directions spécifiques) pendant les cycles de chauffage longs.

Les vitesses de chauffage rapides du SPS suppriment ce comportement, garantissant une structure de grains plus uniforme et isotrope.

Propriétés mécaniques supérieures

La préservation de grains fins se traduit directement par les performances mécaniques.

Comme la microstructure reste fine et dense, le composant final présente une dureté exceptionnelle, une résistance à la flexion améliorée et une ténacité à la rupture plus élevée.

Comprendre les compromis

Limitations géométriques

Le SPS utilise généralement une pression uniaxiale dans une matrice en graphite.

Cela rend le processus idéal pour les formes simples comme les disques ou les cylindres, mais il présente des défis importants pour la fabrication de géométries 3D complexes et non symétriques.

Contraintes d'évolutivité

La nécessité de faire passer un courant élevé à travers le moule crée des limitations de taille.

La fabrication de composants très volumineux nécessite des alimentations exponentiellement plus puissantes et des outillages plus grands, ce qui rend la mise à l'échelle plus difficile par rapport au frittage sans pression.

Faire le bon choix pour votre objectif

Pour maximiser la valeur du frittage par plasma d'étincelles pour votre application spécifique, tenez compte de ces priorités stratégiques :

- Si votre objectif principal est la dureté maximale : Privilégiez les temps de maintien les plus courts possibles pour maintenir la taille de grain la plus fine possible, car c'est le principal moteur de la résistance mécanique.

- Si votre objectif principal est l'efficacité de la production : Tirez parti des taux de chauffage élevés pour réduire les temps de cycle totaux à quelques minutes, augmentant ainsi considérablement le débit par rapport au pressage à chaud.

Le SPS n'est pas seulement un appareil de chauffage plus rapide ; c'est un outil de contrôle de la microstructure qui vous permet de contourner le compromis traditionnel entre la vitesse de traitement et la qualité du matériau.

Tableau récapitulatif :

| Caractéristique | Avantage technique | Impact sur les performances |

|---|---|---|

| Chauffage Joule interne | Courant pulsé direct à travers le moule/échantillon | Densification rapide en quelques minutes, pas en quelques heures |

| Activation par plasma | Purifie le film d'oxyde sur les surfaces de poudre | Amélioration de la liaison des particules et de la pureté des joints de grains |

| Traitement rapide | Temps de maintien extrêmement courts | Inhibe le grossissement des grains pour une microstructure plus fine |

| Énergie combinée | Pression thermique et axiale simultanée | Atteint la densité complète à des températures nettement plus basses |

| Contrôle de la microstructure | Supprime la croissance anisotrope | Dureté exceptionnelle et ténacité à la rupture améliorée |

Élevez votre recherche sur les matériaux avec KINTEK Precision

Libérez tout le potentiel de votre fabrication de céramiques avec des solutions thermiques haute performance de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que d'autres fours de laboratoire spécialisés à haute température, tous entièrement personnalisables pour répondre à vos exigences uniques de recherche ou de production.

Que vous affiniez des composites de diborure de titane ou que vous développiez des matériaux de nouvelle génération, notre équipement offre le contrôle précis nécessaire pour contourner les compromis de traitement traditionnels.

Prêt à optimiser l'efficacité de votre laboratoire ? Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et trouver le système haute température idéal pour votre application.

Guide Visuel

Références

- Xinran Lv, Gang Yu. Review on the Development of Titanium Diboride Ceramics. DOI: 10.21926/rpm.2402009

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi un système de chauffage avec rétroaction en boucle fermée est-il essentiel pour l'analyse TL ? Conseils de précision pour une cinétique de haute précision

- Pourquoi un appareil de séchage sous vide est-il nécessaire pour l'imprégnation du précurseur de sel d'iridium ? Obtenez un chargement de matrice supérieur

- Quelles sont les différences clés entre les fours de traitement par lots et en continu ? Optimisez votre stratégie de traitement thermique

- Quel est le rôle d'une étuve de laboratoire dans le contrôle des précurseurs de catalyseurs ? Maximiser la dispersion et la stabilité

- Comment un masque en feuille d'aluminium régule-t-il la température dans le procédé par zone flottante ? Optimiser la précision de la croissance cristalline

- Comment le recuit à 500°C affecte-t-il les couches minces de Ga2O3 dopées au NiO ? Optimisez votre traitement thermique de haute précision

- Comment la capacité de température des fours continus profite-t-elle aux processus industriels ? Stimulez la production à grand volume avec une chaleur extrême

- Quelle est la fonction principale d'une étuve à convection forcée dans la préparation d'échantillons végétaux ? Assurez des données précises à chaque fois