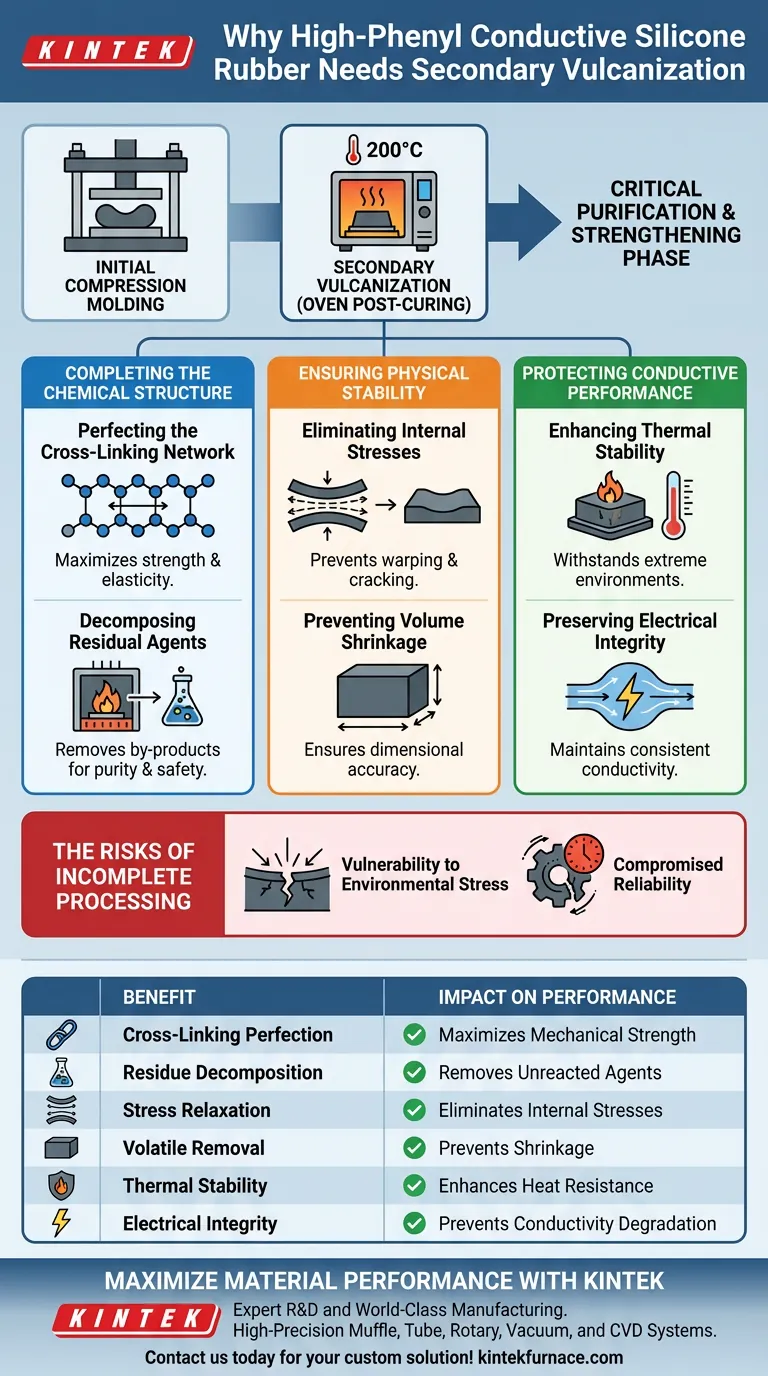

La vulcanisation secondaire est une étape post-traitement obligatoire requise pour stabiliser les propriétés physiques et électriques du caoutchouc de silicone conducteur à haute teneur en phényle. En soumettant la pièce moulée à un environnement de four à haute température (généralement à 200°C), ce processus élimine les sous-produits chimiques volatils et finalise la structure interne du matériau.

Alors que le moulage par compression initial donne sa forme au caoutchouc, la vulcanisation secondaire agit comme une phase critique de purification et de renforcement. Elle garantit que le matériau crée un réseau de réticulation entièrement réalisé, empêchant la dégradation ou la défaillance future dans des environnements à fortes contraintes.

Compléter la structure chimique

Perfectionner le réseau de réticulation

Le processus de moulage initial initie les liaisons chimiques qui maintiennent le caoutchouc ensemble, mais il les complète rarement. La vulcanisation secondaire pousse cette réaction à sa limite absolue.

L'exposition à une chaleur maintenue facilite la perfection complète du réseau de réticulation. Cela garantit que le matériau atteint sa résistance et son élasticité théoriques maximales.

Décomposition des agents résiduels

Lors de la phase de moulage primaire, des agents de vulcanisation sont introduits pour durcir le caoutchouc, laissant souvent des résidus non réagis.

Le processus de four décompose efficacement ces sous-produits d'agents de vulcanisation résiduels. L'élimination de ces restes est essentielle pour la pureté chimique et la sécurité du composant final.

Assurer la stabilité physique

Éliminer les contraintes internes

Le processus de moulage par compression implique une pression élevée et des changements de forme rapides, ce qui enferme des contraintes mécaniques internes dans le matériau.

La vulcanisation secondaire agit comme une phase de relaxation. La chaleur permet aux chaînes polymères de se réaligner, éliminant efficacement les contraintes internes qui pourraient autrement provoquer une déformation ou une fissuration au fil du temps.

Prévenir le retrait volumique

Si des sous-produits volatils restent piégés dans la matrice de caoutchouc, ils s'échapperont éventuellement lorsque la pièce sera mise en service.

En forçant ces volatils à sortir dans un environnement de four contrôlé, les fabricants réduisent le risque de retrait volumique inattendu. Cela garantit que la pièce conserve ses dimensions prévues, même lorsqu'elle est utilisée dans des applications à haute température.

Protéger les performances conductrices

Améliorer la stabilité thermique

Le caoutchouc de silicone à haute teneur en phényle est souvent choisi pour sa capacité à résister aux environnements extrêmes.

La vulcanisation secondaire pré-conditionne le matériau, améliorant considérablement sa stabilité thermique. Cela prépare le caoutchouc à fonctionner de manière fiable sans se dégrader lorsqu'il est exposé à la chaleur opérationnelle.

Préserver l'intégrité électrique

Pour le caoutchouc conducteur, la stabilité n'est pas seulement mécanique, elle est électrique. Les volatils résiduels peuvent interférer avec le réseau conducteur à l'intérieur du caoutchouc.

L'élimination de ces volatils empêche la dégradation des propriétés conductrices. Cela garantit que le matériau maintient des performances électriques constantes tout au long de sa durée de vie.

Les risques d'un traitement incomplet

Vulnérabilité au stress environnemental

Sauter cette étape laisse le matériau chimiquement « incomplet ». Sans vulcanisation secondaire, le caoutchouc conserve une vulnérabilité aux chocs thermiques et au stress environnemental qui peut entraîner une défaillance prématurée.

Fiabilité compromise

La présence de volatils résiduels crée une horloge interne dans le matériau. S'ils ne sont pas éliminés pendant la fabrication, ils peuvent se libérer pendant le fonctionnement, modifiant la forme physique et la conductivité du composant lorsque vous pouvez le moins vous y attendre.

Faire le bon choix pour votre objectif

Pour maximiser les performances du caoutchouc de silicone conducteur à haute teneur en phényle, alignez vos étapes de traitement sur vos exigences de performance spécifiques :

- Si votre objectif principal est la précision dimensionnelle : Priorisez cette étape pour éliminer les volatils tôt, empêchant le retrait volumique qui pourrait altérer les tolérances critiques plus tard.

- Si votre objectif principal est la fiabilité électrique : Assurez-vous que le cycle atteint les 200°C complets pour éliminer tous les résidus qui pourraient entraver la conductivité ou provoquer une dégradation du signal.

- Si votre objectif principal est la durabilité à long terme : Utilisez la vulcanisation secondaire pour relâcher les contraintes de moulage internes, réduisant la probabilité de défaillance mécanique sous charge thermique.

La vulcanisation secondaire transforme une forme moulée en un matériau fini de qualité technique capable de survivre dans le monde réel.

Tableau récapitulatif :

| Bénéfice | Impact sur les performances du matériau |

|---|---|

| Perfection de la réticulation | Maximise la résistance mécanique et l'élasticité |

| Décomposition des résidus | Élimine les agents non réagis pour la pureté chimique |

| Relaxation des contraintes | Élimine les contraintes internes pour éviter les déformations |

| Élimination des volatils | Prévient le retrait et préserve la précision dimensionnelle |

| Stabilité thermique | Améliore la résistance aux environnements à chaleur extrême |

| Intégrité électrique | Prévient la dégradation des propriétés conductrices |

Maximisez les performances du matériau avec KINTEK

Ne laissez pas un traitement incomplet compromettre vos composants critiques. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotary, Vacuum et CVD de haute précision. Que vous ayez besoin de stabiliser du caoutchouc conducteur à haute teneur en phényle ou de perfectionner des structures chimiques spécialisées, nos fours à haute température de laboratoire sont entièrement personnalisables pour répondre à vos besoins uniques de traitement thermique.

Prêt à améliorer l'efficacité et la fiabilité de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Ao Liu, Chaocan Zhang. A High-Temperature-Resistant and Conductive Flexible Silicone Rubber with High Phenyl Content Based on Silver-Coated Glass Fibers. DOI: 10.3390/polym17091187

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Quel est le but de l'ajout de liants organiques cireux à la poudre de verre ? Améliorer l'intégrité structurelle dans le scellement du verre

- Pourquoi le contrôle de température par paliers est-il nécessaire dans un four de laboratoire de précision ? Maîtriser le durcissement de la céramique poreuse TiCO

- Quel rôle le contrôle précis de la température joue-t-il dans les tests de lixiviation des déchets nucléaires ? Assurer des évaluations de sécurité précises

- Comment fonctionnent les atomiseurs et les fours dans la pyrolyse par pulvérisation ? Maîtriser la synthèse de nanoparticules

- Comment la calcination isotherme prolongée dans un four contribue-t-elle à la qualité cristalline ? Amélioration de la pureté des matériaux

- Comment la calcination au four influence-t-elle la morphologie microscopique des catalyseurs à base de kaolin ? Amélioration de la surface spécifique et de la porosité

- Comment un appareil d'oxydation à pression contrôlée de précision augmente-t-il le rendement des chaînes de carbone ? Optimisez votre processus de recuit

- Quel est le mécanisme opérationnel d'un four de réduction-fusion (SRF) ? Optimisez votre procédé métallurgique HAlMan