Le contrôle précis de la température est le facteur déterminant pour prévenir la volatilisation destructrice de l'oxyde d'indium (In2O3) lors de la fabrication des cibles IZO. Sans une régulation thermique rigoureuse dans un four de pressage à chaud sous vide, les températures élevées requises pour le frittage provoqueront l'évaporation de l'In2O3, détruisant la stœchiométrie chimique de la cible et compromettant sa densité structurelle.

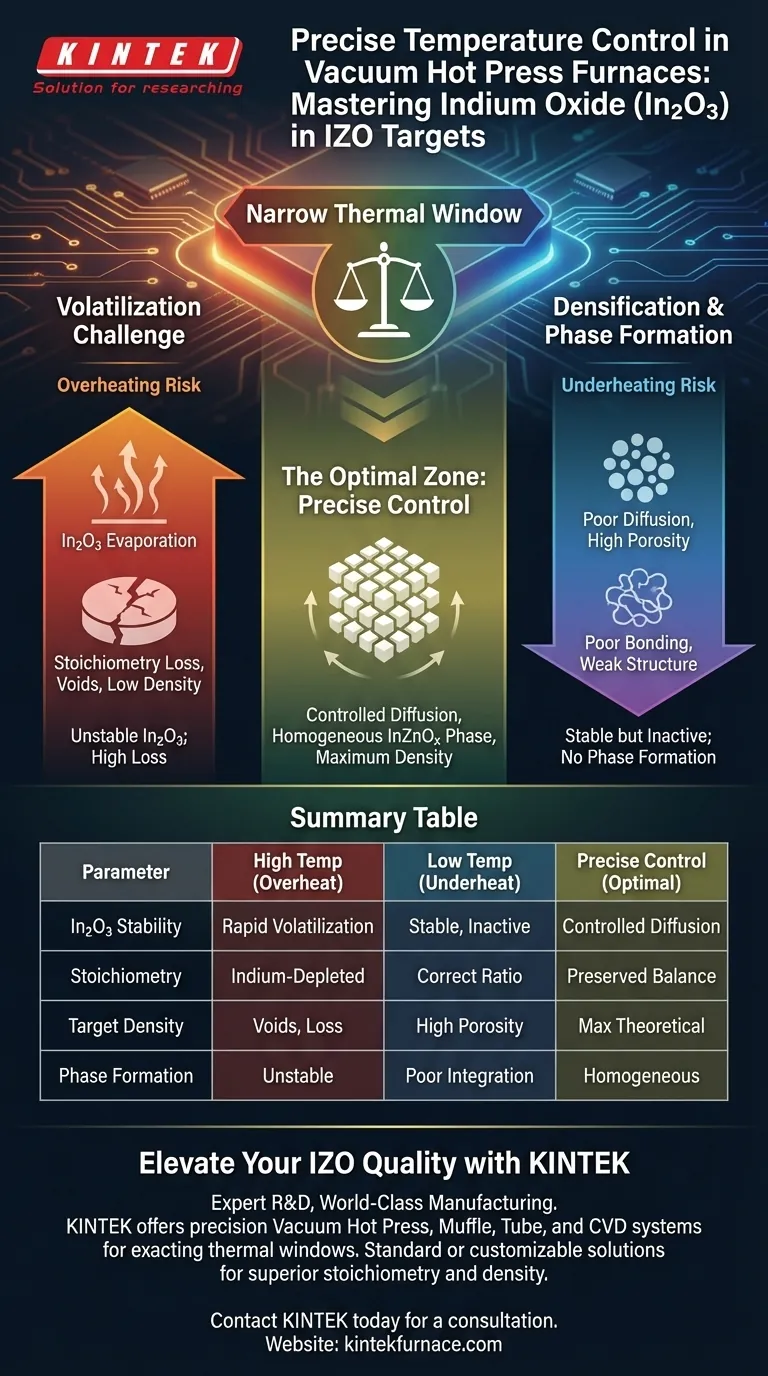

Point clé à retenir La fabrication de cibles d'oxyde d'indium-zinc (IZO) nécessite de naviguer dans une fenêtre thermique étroite. Vous devez appliquer suffisamment de chaleur pour favoriser la diffusion de l'indium dans le réseau d'oxyde de zinc pour la densification, mais limiter strictement cette chaleur pour empêcher l'oxyde d'indium de se vaporiser sous pression de vide.

Le défi de la volatilisation

L'instabilité de l'oxyde d'indium

Dans des conditions de haute température et de basse pression (vide), l'oxyde d'indium (In2O3) devient thermodynamiquement instable.

Contrairement à des oxydes plus robustes, l'In2O3 est très sujet à la volatilisation. Si la température crée une pression de vapeur qui dépasse le niveau de vide, le matériau commence à s'évaporer plutôt qu'à se fritter.

Conséquences sur la stœchiométrie

Lorsque l'In2O3 se volatilise, il quitte la matrice de la cible. Cela modifie le rapport chimique précis (stœchiométrie) entre l'indium et le zinc.

Une perte d'indium entraîne une cible qui dévie de ses propriétés électriques et optiques prévues, la rendant défectueuse pour les applications de haute précision.

Impact sur la densité de la cible

La volatilisation laisse des vides là où le matériau solide devrait se trouver. Cela empêche la cible d'atteindre sa densité théorique complète.

Les cibles de faible densité se dégradent plus rapidement pendant la pulvérisation et produisent des films avec une contamination particulaire plus élevée.

Atteindre la formation de phase

Favoriser la diffusion atomique

Bien que la chaleur présente un risque de volatilisation, elle est aussi le catalyseur des changements structurels nécessaires.

Une application précise de la chaleur favorise la diffusion de l'indium dans le réseau d'oxyde de zinc. Ce mouvement atomique est nécessaire pour former les phases cristallines spécifiques InZnOx qui définissent les propriétés du matériau.

Équilibrer la densification

Le processus de pressage à chaud sous vide repose sur la synergie de la chaleur et de la pression mécanique.

Le contrôle de la température garantit que le matériau atteint un état où la pression peut réarranger efficacement les particules et éliminer les pores. Si la température est trop basse, le matériau reste trop rigide pour que la pression puisse fermer les espaces internes, ce qui entraîne une structure poreuse.

Comprendre les compromis

Le risque de surchauffe

Si le four dépasse le profil de température optimal, le taux de volatilisation de l'In2O3 s'accélère de manière exponentielle.

Cela se traduit par une surface de cible "riche en zinc" avec des niveaux d'indium appauvris et une perte de masse importante. Aucune pression mécanique ne peut compenser la perte de matériau chimique due à l'évaporation.

Le risque de sous-chauffe

Inversement, ne pas atteindre le seuil thermique nécessaire empêche la formation des phases InZnOx.

Bien que cela préserve la teneur en indium, il en résulte une cible avec une faible liaison interparticulaire et une faible densité. La cible souffrira probablement d'une faible intégrité mécanique et de performances incohérentes.

L'uniformité est essentielle

Le contrôle de la température ne concerne pas seulement la chaleur maximale ; il s'agit de l'uniformité sur toute la cible.

Comme indiqué dans des applications métallurgiques plus larges, un chauffage inégal entraîne des défauts. Dans les cibles IZO, un gradient de température pourrait provoquer la volatilisation d'une section (perte d'indium) tandis qu'une autre section reste sous-frittée (faible densité).

Faire le bon choix pour votre processus

Pour optimiser votre production de cibles IZO, vos profils thermiques doivent refléter vos priorités de qualité spécifiques :

- Si votre objectif principal est la précision compositionnelle : Privilégiez des limites de température strictes pour empêcher la volatilisation de l'In2O3 et préserver la stœchiométrie.

- Si votre objectif principal est la densité maximale : Concentrez-vous sur l'extension du temps de maintien à la température la plus sûre possible pour maximiser la diffusion de l'indium dans le réseau de zinc sans franchir le seuil d'évaporation.

Le succès du frittage IZO est finalement défini par votre capacité à maintenir le matériau cible dans la zone précise où la densification est active, mais la volatilisation est supprimée.

Tableau récapitulatif :

| Impact du paramètre | Haute température (surchauffe) | Basse température (sous-chauffe) | Contrôle précis (optimal) |

|---|---|---|---|

| Stabilité de l'In2O3 | Volatilisation/évaporation rapide | Diffusion stable mais inactive | Diffusion contrôlée, pas de perte |

| Stœchiométrie | Appauvri en indium (riche en zinc) | Rapport chimique correct | Équilibre chimique préservé |

| Densité de la cible | Vides dus à la perte de matériau | Porosité élevée (faible liaison) | Densité théorique maximale |

| Formation de phase | Distribution de phase instable | Mauvaise intégration du réseau In/Zn | Phase InZnOx homogène |

Améliorez la qualité de vos cibles IZO avec KINTEK

Ne laissez pas la volatilisation de l'oxyde d'indium compromettre vos matériaux. Fort de R&D experte et d'une fabrication de classe mondiale, KINTEK propose des systèmes de pressage à chaud sous vide, des fours à moufle, des fours tubulaires et des systèmes CVD conçus avec précision pour maintenir les fenêtres thermiques rigoureuses requises pour le frittage de haute pureté. Que vous ayez besoin d'une solution standard ou d'un four entièrement personnalisable pour des besoins de laboratoire uniques, notre technologie garantit une stœchiométrie et une densité structurelle supérieures pour la fabrication de vos cibles.

Prêt à optimiser vos profils thermiques ? Contactez KINTEK dès aujourd'hui pour une consultation.

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels sont les avantages d'un environnement de vide poussé dans un four de frittage par pressage à chaud sous vide ? Atteindre une densité maximale

- Quels autres types de fours sont liés au pressage à chaud ? Explorez les technologies clés de traitement thermique

- Quels types de matériaux avancés peuvent être préparés à l'aide d'une presse sous vide ? Libérez la fabrication haute performance

- Pourquoi l'équipement de pressage à chaud sous vide est-il considéré comme une pierre angulaire de la fabrication moderne ? Libérez une densité et une pureté de matériaux supérieures

- Quels rôles les moules en graphite de haute pureté et de haute résistance jouent-ils dans le SPS ? Entraîner la densification et la précision

- Quels procédés sont utilisés pour le moulage des matériaux composites ? Explorer les méthodes de fabrication de haute performance

- Quels sont les avantages du SPS par rapport au pressage à chaud pour le Ti-6Al-4V/HA ? Maximiser la bioactivité avec le frittage rapide

- Quel est l'avantage significatif de l'utilisation d'un four à pressage à chaud sous vide par rapport au frittage sans pression pour la préparation de céramiques de h-BN hautement denses ? Atteindre une densité proche de la théorie grâce à la force mécaniq