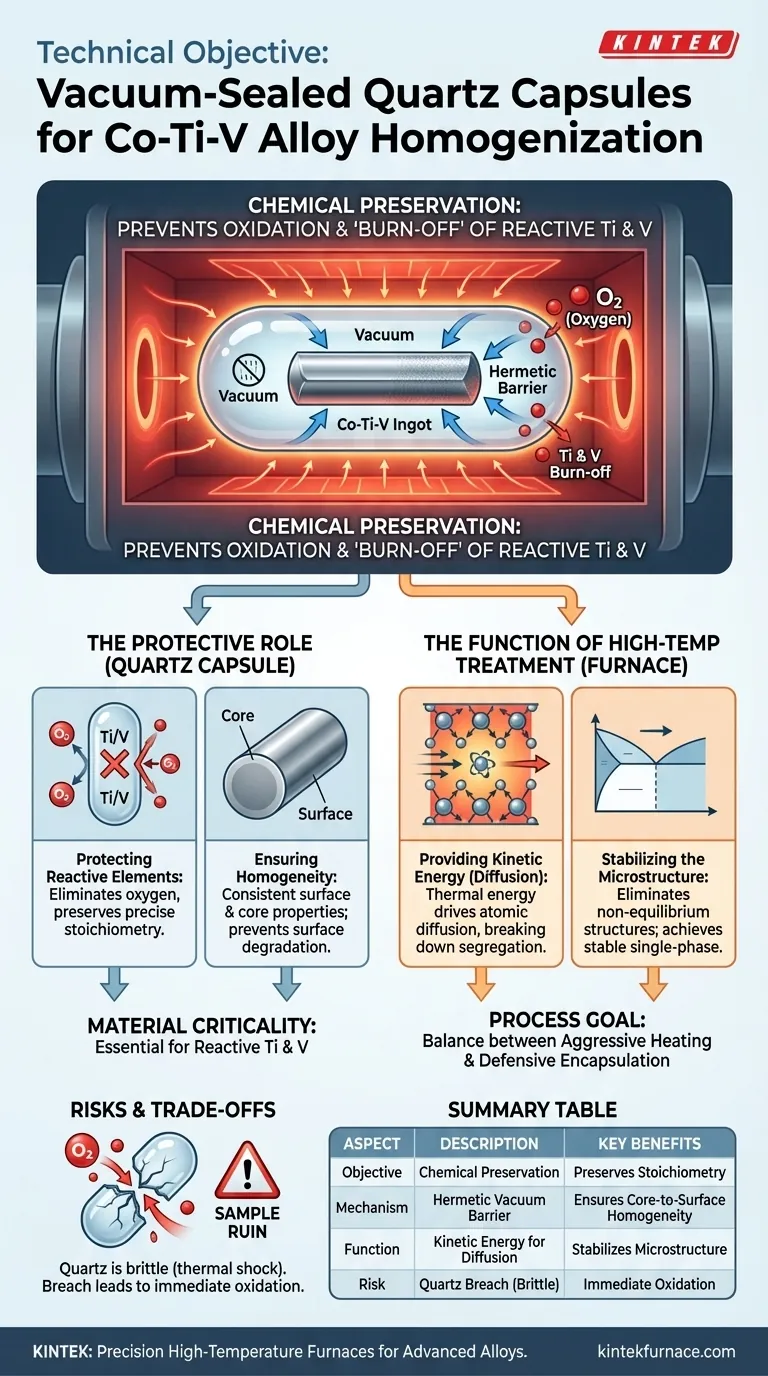

L'objectif technique est fondamentalement la préservation chimique pendant le stress thermique. En enfermant les lingots d'alliage Co-Ti-V dans des capsules de quartz scellées sous vide, vous établissez une barrière hermétique qui résiste à des températures allant jusqu'à 1100 °C. Cette isolation empêche l'oxydation et le "brûlage" subséquent des éléments hautement réactifs — spécifiquement le Titane (Ti) et le Vanadium (V) — pendant les cycles de traitement thermique prolongés.

La capsule de quartz agit comme un bouclier sacrificiel, maintenant un environnement sous vide ou inerte autour du lingot. Cela garantit que la composition chimique de la surface de l'alliage reste identique à celle de son cœur, empêchant la dégradation de surface qui se produirait autrement en raison de l'exposition à l'air à des températures élevées.

Le rôle critique de l'isolation élémentaire

Protection des éléments réactifs

Le titane et le vanadium sont classés comme des éléments actifs. Lorsqu'ils sont exposés à l'oxygène à haute température, ils s'oxydent rapidement.

Dans un environnement de four ouvert, ces éléments seraient "brûlés" ou dégradés. La capsule de quartz scellée sous vide crée un micro-environnement qui élimine la présence d'oxygène, préservant la stœchiométrie précise de votre alliage.

Assurer l'homogénéité du cœur à la surface

L'objectif de l'homogénéisation est la cohérence. Si la surface s'oxyde, les propriétés du matériau à l'extérieur différeront considérablement de celles de l'intérieur.

La barrière de quartz garantit que les caractéristiques de performance de la surface de l'alliage restent cohérentes avec le matériau en vrac. Cela permet des tests et des applications précises de l'alliage après traitement.

La fonction du traitement à haute température

Fournir de l'énergie cinétique pour la diffusion

Pendant que la capsule protège, la chaleur du four pilote le processus. L'environnement à haute température (par exemple, 1100 °C) fournit l'énergie thermique nécessaire au mouvement des atomes.

Cette énergie cinétique permet aux atomes au sein de l'alliage de diffuser efficacement. Cette diffusion est essentielle pour briser la ségrégation qui se produit lors de la phase de fusion initiale.

Stabilisation de la microstructure

L'objectif ultime de ce cycle thermique est d'éliminer les structures hors équilibre.

En maintenant une chaleur élevée pendant des périodes prolongées (jusqu'à 48 heures) à l'intérieur de la capsule, l'alliage atteint une structure de solution solide stable à phase unique. Ceci est particulièrement critique pour les alliages à entropie moyenne et élevée où la stabilité structurelle est primordiale.

Comprendre les compromis

Les limites du quartz

Bien que le quartz offre une excellente résistance aux hautes températures et des propriétés d'étanchéité, il n'est pas indestructible. Il est fragile et sujet au choc thermique s'il est refroidi ou chauffé trop rapidement.

Le risque de rupture

L'intégrité du processus repose entièrement sur le scellage. Si la capsule de quartz échoue ou fuit pendant le cycle de 48 heures, l'oxygène s'infiltrera immédiatement dans l'environnement.

Cela entraînerait exactement l'oxydation et la perte d'éléments que le processus a été conçu pour prévenir, ruinant probablement l'échantillon.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus d'homogénéisation, considérez les objectifs spécifiques suivants :

- Si votre objectif principal est la précision compositionnelle : Privilégiez un scellage sous vide de haute qualité pour empêcher même des traces d'oxygène de réagir avec le titane et le vanadium.

- Si votre objectif principal est l'uniformité structurelle : Assurez-vous que la température du four est maintenue de manière constante (par exemple, 1100 °C) pendant toute la durée afin de permettre une diffusion atomique suffisante dans tout le lingot.

Une homogénéisation réussie repose sur l'équilibre entre un chauffage agressif pour favoriser la diffusion et un encapsulage défensif pour préserver la chimie.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Objectif principal | Préservation chimique ; prévention de l'oxydation et du "brûlage" des éléments réactifs (Ti, V) pendant le stress thermique à haute température. |

| Mécanisme | Crée une barrière hermétique scellée sous vide autour du lingot, l'isolant de l'oxygène à des températures allant jusqu'à 1100 °C. |

| Avantages clés | Préserve la stœchiométrie précise, assure l'homogénéité du cœur à la surface, permet une diffusion atomique efficace, stabilise la microstructure. |

| Importance du matériau | Essentiel pour les éléments réactifs comme le titane (Ti) et le vanadium (V) dans les alliages Co-Ti-V. |

| Limites/Risques | Le quartz est fragile (risque de choc thermique) ; une rupture de la capsule pendant le traitement entraîne une oxydation immédiate et la destruction de l'échantillon. |

Obtenez une intégrité matérielle inégalée pour vos alliages avancés avec les fours haute température de précision de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous vide, CVD, et d'autres fours de laboratoire haute température, tous personnalisables pour des besoins uniques. Assurez-vous que vos processus d'homogénéisation, comme ceux des alliages Co-Ti-V, fournissent constamment une uniformité chimique et structurelle précise. Contactez-nous dès aujourd'hui pour optimiser vos solutions de traitement thermique.

Guide Visuel

Références

- The Effect of Nb on the Microstructure and High-Temperature Properties of Co-Ti-V Superalloys. DOI: 10.3390/coatings15010053

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quelle est la fonction d'un four de précision dans le séchage du bois imprégné de résine ? Optimisez votre adhérence et votre intégrité structurelle

- Quel rôle joue un creuset en molybdène dans le dépôt de couches minces de ZTO ? Maîtriser le succès de l'évaporation thermique

- Quelle est la fonction des moules en graphite dans le frittage par plasma d'étincelles (SPS) des alliages à haute entropie ?

- Quelle est la capacité du réservoir de la pompe à vide à circulation d'eau ? Trouvez l'équipement parfait pour votre laboratoire

- Quelle est la fonction des moules de haute précision et des presses de laboratoire dans la préparation du LLTO ? Assurer la cohérence des matériaux

- Quels processus une pompe à vide à eau circulante peut-elle permettre des conditions de pression négative pour ? Techniques de laboratoire essentielles expliquées

- Pourquoi un four de séchage de précision à température constante est-il requis pour les poudres céramiques BZT ? Assurer une qualité de poudre parfaite

- Comment une pompe à vide à palettes lubrifiées par le vide contribue-t-elle au traitement de la poudre d'aluminium ? Assurer la pureté et la stabilité