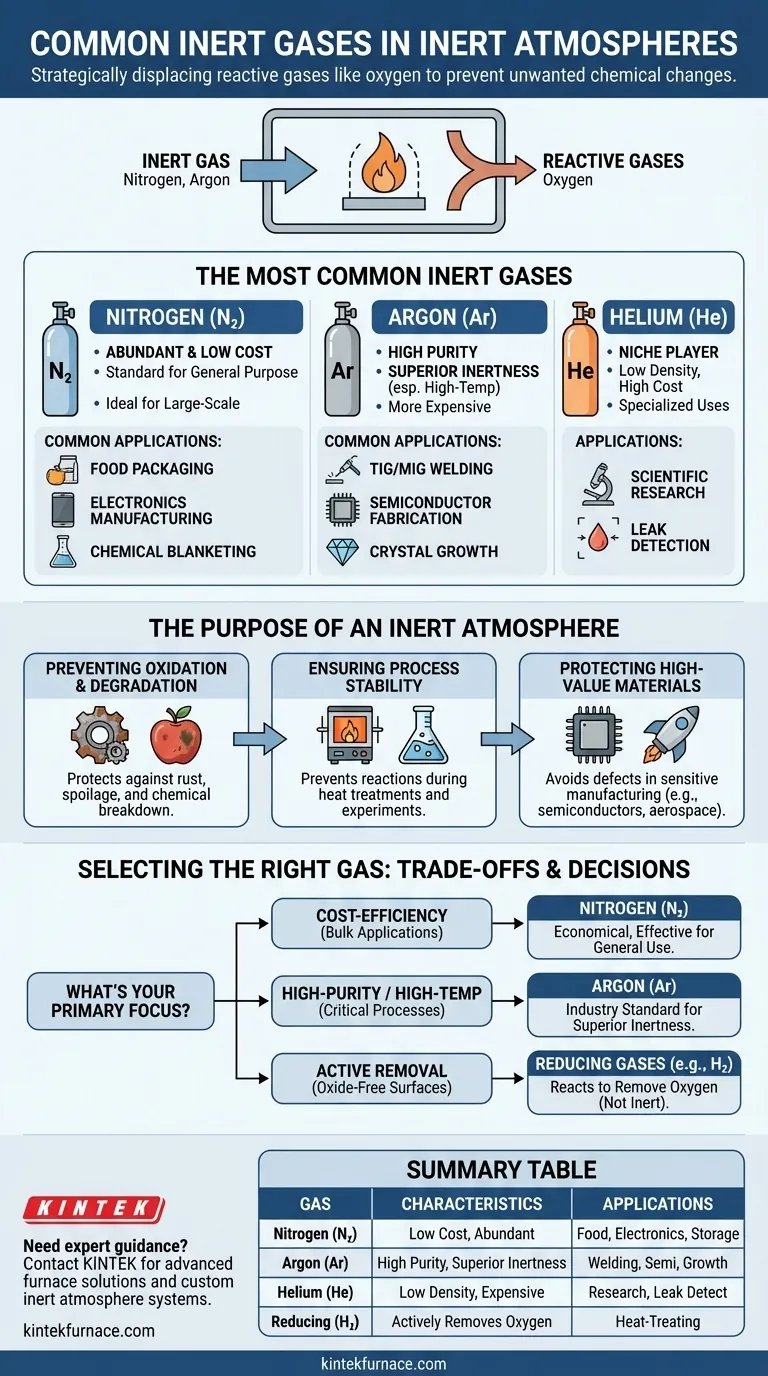

En pratique, les gaz inertes les plus courants utilisés pour créer une atmosphère non réactive sont l'azote et l'argon. L'azote est le choix privilégié en raison de son faible coût et de sa large disponibilité, ce qui le rend idéal pour les applications à grande échelle. L'argon, bien que plus cher, est utilisé pour les processus de haute pureté ou à haute température où même la légère réactivité de l'azote est inacceptable.

L'objectif d'une atmosphère inerte n'est pas simplement de remplir un espace, mais de déplacer stratégiquement les gaz réactifs comme l'oxygène pour prévenir des changements chimiques indésirables. Le choix du gaz est une décision technique qui équilibre le coût par rapport au niveau d'inactivité chimique requis pour un processus spécifique.

Le rôle d'une atmosphère inerte

Une atmosphère inerte est un environnement contrôlé conçu pour prévenir les réactions chimiques indésirables. Sa fonction principale est de protéger une substance ou un processus de l'air ambiant, qui est très réactif.

Prévention de l'oxydation et de la dégradation

L'ennemi le plus courant est l'oxygène, qui provoque l'oxydation — le processus responsable de la rouille des métaux, de la détérioration des aliments et de la dégradation des produits chimiques sensibles. En déplaçant l'oxygène avec un gaz inerte, la durée de conservation et l'intégrité d'un produit peuvent être considérablement prolongées.

Assurer la stabilité du processus

Dans de nombreux processus industriels et scientifiques, les gaz réactifs peuvent interférer avec les résultats ou endommager l'équipement. Les traitements thermiques à haute température, par exemple, nécessitent une atmosphère inerte pour empêcher le métal de s'oxyder. De même, les expériences électrochimiques sensibles en dépendent pour garantir que les résultats sont précis et reproductibles.

Protection des matériaux de grande valeur

Les industries telles que la fabrication de semi-conducteurs et le soudage aérospatial manipulent des matériaux extrêmement sensibles à la contamination. Un gaz inerte comme l'argon crée un environnement vierge, empêchant les défauts qui pourraient entraîner une défaillance catastrophique.

Un regard plus approfondi sur les gaz inertes courants

Bien que plusieurs gaz soient techniquement inertes, seuls quelques-uns sont pratiques pour une utilisation généralisée. Le choix est déterminé par le coût, la pureté, la densité et les exigences spécifiques du processus.

Azote (N₂) : Le cheval de bataille

L'azote constitue environ 79 % de l'air que nous respirons, ce qui le rend abondant et très rentable à produire sous forme pure. C'est le choix standard pour l'inertage à usage général, y compris l'emballage alimentaire, la fabrication d'électronique et la mise sous couverture des réservoirs de stockage de produits chimiques.

Argon (Ar) : Le spécialiste de la haute pureté

L'argon est nettement plus inerte que l'azote, en particulier à haute température où l'azote peut parfois réagir avec certains métaux pour former des nitrures. Cette inertie supérieure le rend essentiel pour les applications de haute spécification telles que le soudage TIG et MIG, la croissance cristalline et la fabrication de semi-conducteurs.

Hélium (He) : Le joueur de niche

L'hélium est également extrêmement inerte, mais sa faible densité et son coût élevé limitent son utilisation à des applications spécialisées. Ses propriétés uniques, telles que sa conductivité thermique élevée et sa capacité à détecter les fuites microscopiques, le rendent précieux dans certaines recherches scientifiques et processus de fabrication avancés.

Comprendre les compromis

La sélection d'un gaz inerte n'est pas une décision universelle. Elle nécessite une compréhension claire des compromis entre la performance et le coût.

Coût par rapport à la pureté requise

Le compromis le plus important se situe entre l'azote et l'argon. Pour de nombreuses applications, l'azote offre une protection suffisante pour une fraction du coût. Cependant, pour les processus où même une contamination minime est inacceptable, le coût plus élevé de l'argon est un investissement nécessaire pour garantir la qualité et prévenir les défaillances.

Inertie réelle par rapport aux atmosphères réductrices

Certains processus utilisent des gaz comme l'hydrogène (H₂) ou des mélanges gazeux endothermiques. Ceux-ci ne sont pas véritablement inertes ; ce sont des gaz réducteurs. Au lieu de simplement déplacer l'oxygène, ils réagissent activement avec lui pour l'éliminer de l'atmosphère. Il s'agit d'un mécanisme de protection différent utilisé dans des applications de traitement thermique spécifiques pour obtenir une surface métallique brillante et sans oxyde.

Défis de mise en œuvre pratiques

Créer et maintenir une atmosphère inerte pure est un défi technique. Les méthodes vont du simple purgeage d'un conteneur avec du gaz à l'utilisation de systèmes de vide complexes pour d'abord éliminer tout l'air avant de remplir à nouveau. Les fuites ou un purgeage inapproprié peuvent compromettre l'ensemble du processus, rendant inutile un gaz de haute pureté.

Choisir le bon gaz pour votre application

Votre choix doit être directement lié aux exigences techniques de votre projet et à votre tolérance aux réactions potentielles.

- Si votre objectif principal est la rentabilité pour les applications en vrac : L'azote est presque toujours le choix le plus économique et le plus efficace pour des tâches telles que l'emballage alimentaire ou le purgeage à usage général.

- Si votre objectif principal est le traitement de haute pureté ou la métallurgie à haute température : L'argon est la norme de l'industrie, car son inertie supérieure empêche les réactions secondaires indésirables qui peuvent se produire avec l'azote.

- Si votre objectif principal est la prévention de l'oxydation par élimination active : Un gaz réducteur comme l'hydrogène ou un mélange endothermique peut être plus efficace qu'un gaz véritablement inerte.

En fin de compte, la sélection du gaz inerte correct est une décision d'ingénierie critique qui protège directement l'intégrité de votre matériau et le succès de votre processus.

Tableau récapitulatif :

| Type de gaz | Caractéristiques clés | Applications courantes |

|---|---|---|

| Azote (N₂) | Faible coût, abondant, largement disponible | Emballage alimentaire, fabrication d'électronique, mise sous couverture de stockage de produits chimiques |

| Argon (Ar) | Haute pureté, inertie supérieure à haute température | Soudage TIG/MIG, fabrication de semi-conducteurs, croissance cristalline |

| Hélium (He) | Faible densité, haute conductivité thermique, coûteux | Recherche scientifique spécialisée, détection de fuites |

| Gaz réducteurs (ex: H₂) | Élimine activement l'oxygène, non inerte | Traitement thermique spécifique pour des surfaces métalliques sans oxyde |

Besoin de conseils d'experts pour choisir le gaz inerte parfait pour vos processus à haute température ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours à moufle, à tube, rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos besoins expérimentaux uniques, vous aidant à prévenir l'oxydation, à assurer la stabilité du processus et à protéger les matériaux de grande valeur. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et le succès de votre laboratoire !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène