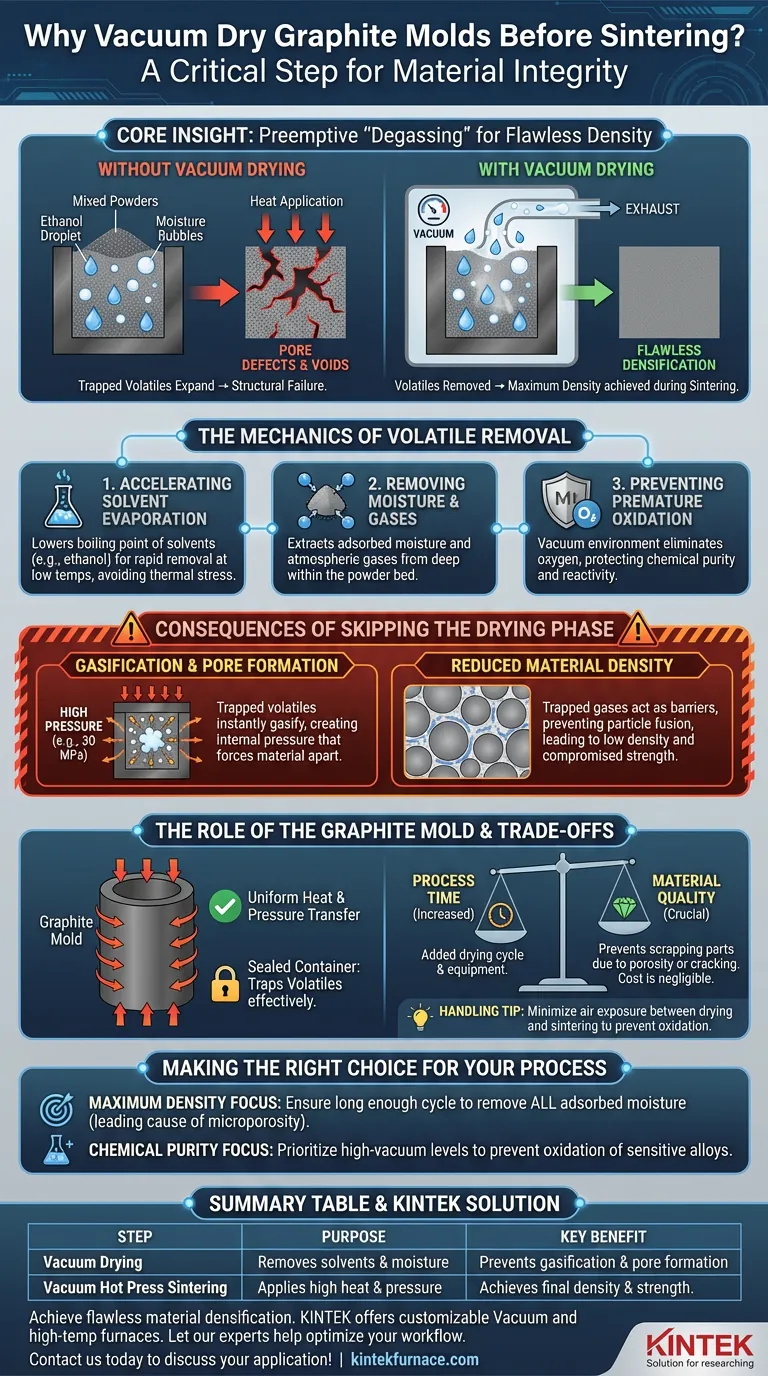

Le traitement des moules en graphite contenant des poudres mélangées dans un four de séchage sous vide est une étape non négociable pour assurer l'intégrité du matériau. Ce processus est strictement nécessaire pour éliminer complètement les solvants résiduels, tels que l'éthanol, et l'humidité adsorbée introduits lors de la phase de mélange. En effectuant cela à basse température sous vide, vous éliminez les composants volatils qui détruiraient autrement la structure du matériau pendant le frittage à haute température.

Idée clé : La phase de séchage sous vide agit comme une étape de "dégazage" préventive. Elle garantit que lorsque le matériau est finalement soumis à une chaleur et une pression extrêmes, il n'y a pas de liquides ou de gaz piégés qui peuvent se dilater, empêchant ainsi la formation de vides internes et assurant que le composant final atteint une densité maximale.

La mécanique de l'élimination des volatils

Accélérer l'évaporation des solvants

Lors du processus de mélange auxiliaire, des solvants comme l'éthanol sont souvent utilisés pour mélanger les poudres. Un four de séchage sous vide abaisse le point d'ébullition de ces solvants. Cela permet une évaporation rapide et complète à des températures plus basses, garantissant que le mélange de poudres est complètement sec sans le soumettre prématurément à des contraintes thermiques.

Éliminer l'humidité adsorbée et les gaz

Au-delà des solvants de mélange, les poudres métalliques adsorbent naturellement l'humidité et les gaz atmosphériques. Le séchage sous vide extrait ces contaminants des recoins profonds du lit de poudre. Ceci est critique car même des traces d'humidité peuvent réagir chimiquement aux températures de frittage, entraînant une dégradation du matériau.

Prévenir l'oxydation prématurée

Le chauffage des poudres métalliques en présence d'air ou d'humidité peut entraîner une oxydation immédiate de la surface. L'environnement sous vide élimine l'oxygène de la chambre tout en séchant la poudre. Cela protège la pureté chimique des poudres métalliques, garantissant qu'elles restent réactives et prêtes à se lier pendant la phase de frittage ultérieure.

Conséquences de l'omission de la phase de séchage

Gazéification et formation de pores

Si des solvants ou de l'humidité restent dans le moule pendant le frittage par pressage à chaud sous vide, ils se gazéifieront instantanément lorsque les températures augmenteront. Comme le moule est sous haute pression (par exemple, 30 MPa), ce gaz piégé n'a nulle part où s'échapper. L'expansion résultante crée une pression interne qui sépare le matériau, entraînant des défauts de pores et des vides à l'intérieur du composite.

Réduction de la densité du matériau

L'objectif principal du pressage à chaud est la densification. Les gaz piégés agissent comme une barrière entre les particules, les empêchant de fusionner complètement. Omettre la phase de séchage conduit inévitablement à un produit final de faible densité et de résistance mécanique compromise.

Le rôle du moule en graphite

Transfert uniforme de chaleur et de pression

Les moules en graphite sont choisis pour leur capacité à résister à une pression immense et à transmettre la chaleur uniformément. Cependant, comme ils agissent comme un conteneur hermétiquement scellé sous pression, ils peuvent piéger efficacement les volatils. Le séchage de la poudre à l'intérieur du moule en graphite garantit que l'ensemble est stabilisé avant que les puissants vérins hydrauliques n'appliquent la force.

Comprendre les compromis

Temps de processus vs Qualité du matériau

Le principal compromis de cette étape est une augmentation du temps de traitement total. L'ajout d'un cycle de séchage sous vide nécessite un équipement supplémentaire et prolonge le calendrier de production. Cependant, ce coût de temps est négligeable par rapport au coût de mise au rebut d'une pièce frittée en raison de la porosité ou de la fissuration.

Manipulation et logistique

Le déplacement des moules en graphite chargés entre un four de séchage et une presse à chaud nécessite une manipulation prudente. Bien que le graphite soit résistant à haute température, il peut être cassant et susceptible à l'oxydation s'il est manipulé de manière inappropriée à l'air. Les opérateurs doivent minimiser l'exposition à l'air entre les étapes de séchage et de frittage pour maintenir les avantages du traitement sous vide.

Faire le bon choix pour votre processus

Si vous optimisez votre flux de travail de frittage, considérez ce qui suit concernant le séchage sous vide :

- Si votre objectif principal est la densité maximale : Assurez-vous que le cycle de séchage sous vide est suffisamment long pour éliminer toute l'humidité adsorbée, car c'est la principale cause de microporosité.

- Si votre objectif principal est la pureté chimique : Privilégiez des niveaux de vide élevés pendant le séchage pour empêcher l'oxydation des poudres d'alliages métalliques sensibles avant le début du frittage.

En fin de compte, l'étape de séchage sous vide n'est pas simplement une étape de séchage ; c'est la défense fondamentale contre la défaillance structurelle dans les composites haute performance.

Tableau récapitulatif :

| Étape | Objectif | Avantage clé |

|---|---|---|

| Séchage sous vide | Élimine les solvants (par exemple, éthanol) et l'humidité adsorbée des poudres dans le moule. | Prévient la gazéification et la formation de pores pendant le frittage. |

| Frittage par pressage à chaud sous vide | Applique une chaleur et une pression élevées pour densifier le mélange de poudres. | Atteint la densité et la résistance mécanique du composant final. |

| Conséquence de l'omission du séchage | Les volatils piégés se dilatent sous la chaleur et la pression. | Entraîne des vides, une faible densité et une intégrité matérielle compromise. |

Obtenez une densification matérielle sans défaut et évitez les défauts coûteux. Le processus de séchage sous vide est essentiel pour les composites haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des fours à haute température sous vide et d'autres fours de laboratoire, tous personnalisables pour des besoins uniques. Laissez nos experts vous aider à optimiser votre flux de travail de frittage. Contactez-nous dès aujourd'hui pour discuter de votre application !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quel est l'avantage significatif de l'utilisation d'un four à pressage à chaud sous vide par rapport au frittage sans pression pour la préparation de céramiques de h-BN hautement denses ? Atteindre une densité proche de la théorie grâce à la force mécaniq

- Quels avantages un système de frittage par plasma d'étincelles (SPS) offre-t-il par rapport au pressage à chaud traditionnel ? Améliorer l'efficacité du SnSe

- Quelle est la fonction principale de l'environnement sous vide dans un four de pressage à chaud sous vide lors du traitement des alliages de titane ? Prévenir la fragilisation pour une ductilité supérieure

- Pourquoi un vide est-il essentiel pour le pressage à chaud de TiAl/Ti6Al4V ? Obtenez une liaison métallurgique haute performance

- Comment l'environnement de vide poussé fourni par un four de pressage à chaud sous vide influence-t-il les propriétés des composites Cu/rGO ? Obtenez des performances composites supérieures

- Pourquoi un four à pressage à chaud sous vide (VHP) est-il plus adapté à la préparation des alliages ODS ? Uniformité et densité supérieures

- Comment la pression mécanique d'un four de pressage à chaud sous vide améliore-t-elle la densité des composites ? Améliorez les performances dès aujourd'hui

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures