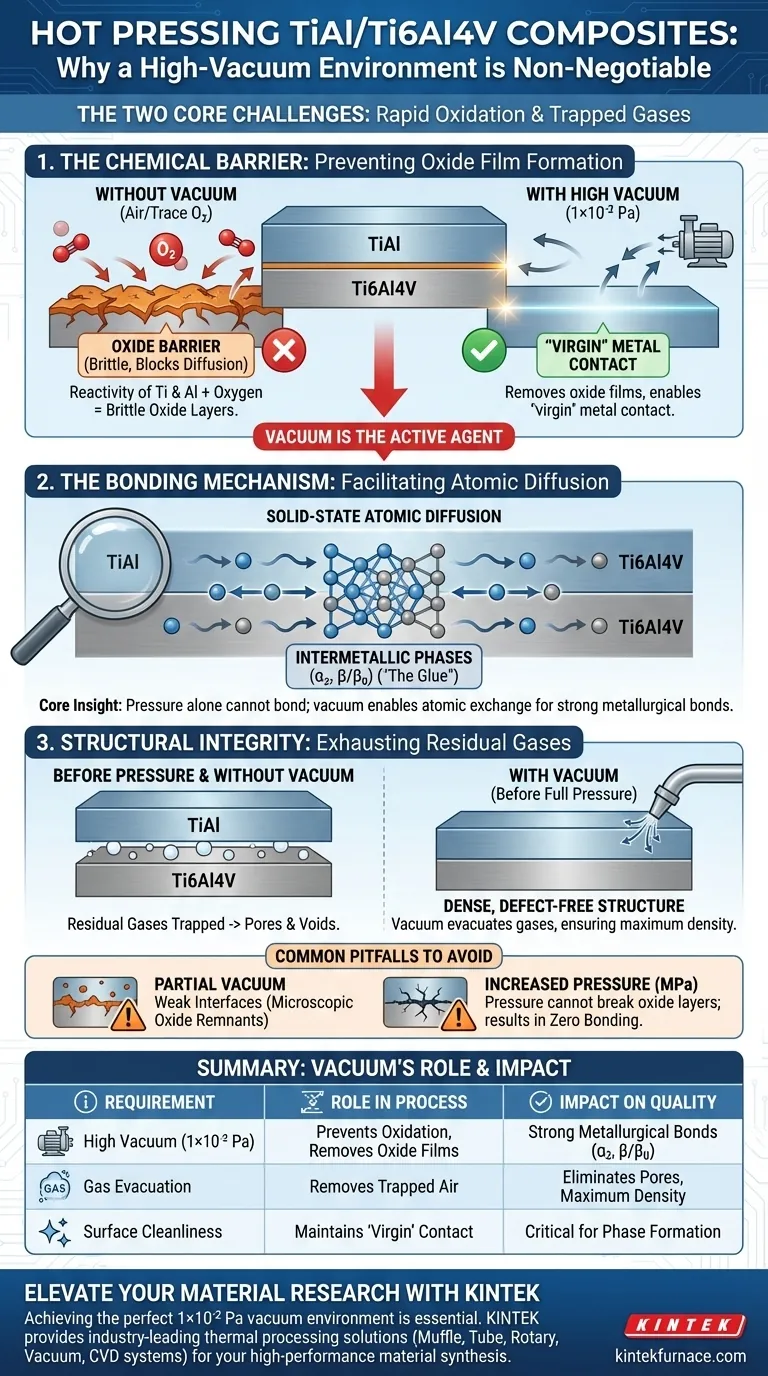

Un environnement de vide poussé est la condition préalable non négociable pour le pressage à chaud réussi de composites stratifiés TiAl/Ti6Al4V. Il remplit deux fonctions simultanées : il empêche strictement l'oxydation rapide des éléments réactifs de titane et d'aluminium à haute température, et il évacue physiquement les gaz piégés pour assurer une structure dense et sans défaut. Sans cet environnement, la liaison métallurgique est chimiquement impossible.

L'idée centrale Une pression mécanique élevée seule ne peut pas lier ces matériaux ; l'interface doit être chimiquement propre. Le vide élimine les barrières de films d'oxyde, permettant aux surfaces métalliques "vierges" d'entrer en contact direct. Ce contact est le seul moyen de permettre la diffusion atomique nécessaire pour créer des phases de composés intermétalliques solides.

La barrière chimique : Prévenir l'oxydation

La réactivité du titane et de l'aluminium

Le titane (Ti) et l'aluminium (Al) sont des éléments très réactifs, en particulier lorsqu'ils sont exposés aux hautes températures (par exemple, 1000°C) requises pour le pressage à chaud.

En présence même de traces d'oxygène, ces métaux forment instantanément des couches d'oxyde stables et fragiles.

Supprimer le film d'oxyde

Un vide poussé (typiquement 1×10⁻² Pa) est nécessaire pour empêcher la formation de ces films d'oxyde ou pour déstabiliser les films minces existants.

Cet environnement garantit que les surfaces des couches empilées restent du "métal vierge" plutôt que des oxydes de type céramique.

Pourquoi le contact "vierge" est important

Les couches d'oxyde agissent comme une barrière de diffusion, bloquant physiquement les atomes de passer d'une couche à l'autre.

En maintenant un vide, vous vous assurez que du métal brut touche du métal brut, ce qui est la condition fondamentale pour toute liaison ultérieure.

Le mécanisme de liaison : Permettre la diffusion atomique

Faciliter le transport intercouches

Une fois la barrière d'oxyde éliminée, l'environnement de vide permet une diffusion atomique efficace à l'état solide entre les couches de TiAl et de Ti6Al4V.

Cette diffusion ne consiste pas simplement à coller les couches ensemble ; il s'agit d'échanger des atomes pour créer un matériau continu.

Formation de phases intermétalliques

L'objectif de cette diffusion est de former des phases de composés intermétalliques spécifiques, telles que les phases α₂ et β/β₀.

Ces phases agissent comme la "colle" qui crée une liaison métallurgique robuste, garantissant que le composite agit comme une seule unité structurelle plutôt qu'un empilement de feuilles séparées.

Intégrité structurelle : Éliminer les défauts physiques

Évacuation des gaz résiduels

Avant que les couches ne soient comprimées sous haute pression mécanique (par exemple, 30 MPa), l'air et d'autres substances volatiles sont naturellement piégés entre les feuilles.

L'environnement de vide évacue ces gaz résiduels avant que le matériau ne crée un joint, les empêchant d'être piégés de manière permanente.

Assurer la densité du matériau

Si ces gaz ne sont pas éliminés, ils forment des pores et des vides à l'intérieur du composite.

Un vide assure que le matériau final est dense et exempt de défauts de pores de gaz, ce qui est essentiel pour maintenir la résistance mécanique et la résistance à la fatigue.

Pièges courants à éviter

Le risque du "vide partiel"

Obtenir un vide "brut" est souvent insuffisant ; si la pression n'est pas assez basse (par exemple, significativement plus élevée que 1×10⁻² Pa), une oxydation partielle peut encore se produire.

Cela entraîne des "interfaces faibles" où la liaison semble réussie visuellement mais échoue sous contrainte en raison de restes d'oxyde microscopiques.

Mauvaise compréhension de la pression par rapport au vide

C'est une erreur courante de croire que l'augmentation de la pression mécanique (MPa) peut compenser un mauvais vide.

La pression ferme les espaces, mais elle ne peut pas traverser une couche d'oxyde continue ; sans un vide approprié, vous ne faites que presser deux surfaces oxydées l'une contre l'autre, ce qui entraîne une absence totale de liaison métallurgique.

Faire le bon choix pour votre objectif

Pour garantir l'intégrité de vos composites TiAl/Ti6Al4V, respectez les principes suivants :

- Si votre objectif principal est la résistance de l'interface : Priorisez l'atteinte et le maintien d'un vide d'au moins 1×10⁻² Pa pour garantir la formation des phases α₂ et β/β₀.

- Si votre objectif principal est l'élimination des défauts : Assurez-vous que le vide est appliqué avant que la pression mécanique complète ne soit exercée pour permettre aux gaz intercouches résiduels de s'échapper complètement.

En fin de compte, le vide n'est pas seulement une condition environnementale ; c'est l'agent actif qui transforme des feuilles empilées en un composite unifié haute performance.

Tableau récapitulatif :

| Exigence | Rôle dans le processus | Impact sur la qualité du composite |

|---|---|---|

| Vide poussé (1×10⁻² Pa) | Prévient l'oxydation et élimine les films d'oxyde | Permet la diffusion atomique pour des liaisons métallurgiques solides |

| Évacuation des gaz | Élimine l'air piégé entre les couches | Élimine les pores et les vides pour une densité maximale |

| Propreté de surface | Maintient le contact du métal "vierge" | Permet la formation des phases critiques α₂ et β/β₀ |

| Pression mécanique | Ferme les espaces physiques | Comprime les couches en une unité structurelle unifiée |

Élevez votre recherche de matériaux avec KINTEK

Atteindre l'environnement de vide parfait de 1×10⁻² Pa est essentiel pour l'intégrité des composites TiAl/Ti6Al4V. KINTEK fournit des solutions de traitement thermique de pointe conçues pour répondre à ces normes rigoureuses. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables selon vos besoins spécifiques de laboratoire.

Ne laissez pas l'oxydation compromettre vos résultats. Contactez nos spécialistes dès aujourd'hui pour trouver le four à vide idéal pour votre synthèse de matériaux haute performance.

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel rôle joue un four à presse chaude sous vide dans la densification des nanocomposites ? Atteindre une densité proche de la théorie

- Comment un four de frittage à chaud (HP) contribue-t-il à la densification des céramiques de diborure de titane ? Solutions d'experts

- Quelles sont les applications courantes des fours à presse chaude ? Découvrez des solutions de matériaux à haute densité

- Quelle est la fonction principale d'un four de frittage par pressage à chaud sous vide dans la préparation d'alliages RuTi à haute densité ? Atteindre une densité et une pureté maximales

- Quels sont les composants clés d'un système de presse sous vide ? Pièces essentielles pour une pression uniforme et une précision accrue

- Comment entretenir une machine sous vide ? Assurer une fiabilité à long terme et des performances optimales

- Comment le contrôle de la température de précision d'une presse à chaud sous vide affecte-t-il la matrice SiC/TB8 ? Optimiser la qualité de l'interface

- Comment fonctionne le système de vide dans ces fours ? Atteignez pureté et performance dans les processus à haute température