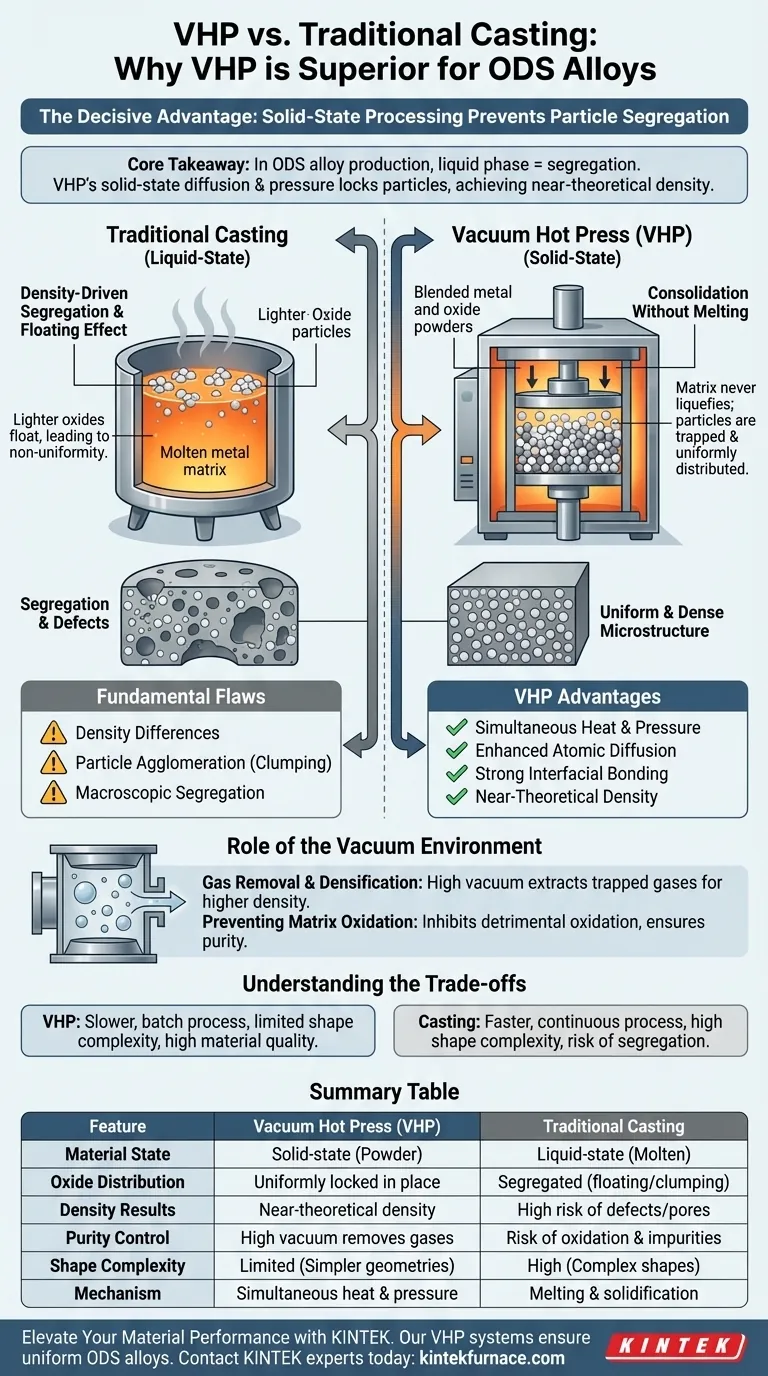

L'avantage décisif d'un four à pressage à chaud sous vide (VHP) réside dans sa capacité à traiter les matériaux à l'état solide, empêchant la ségrégation des particules inhérente à la coulée liquide. Alors que la coulée traditionnelle fait fondre la matrice métallique – provoquant le flottement ou le regroupement des particules d'oxyde plus légères – le VHP applique de la chaleur et de la pression pour consolider les poudres sans les faire fondre. Cela « fige » la microstructure en place, assurant la distribution uniforme des oxydes renforçants requis pour les alliages ODS haute performance.

Le point essentiel à retenir Dans la production d'alliages ODS, la phase liquide est l'ennemie de l'uniformité. Le VHP contourne les lois de la flottabilité qui affectent la coulée en utilisant la diffusion à l'état solide et la pression mécanique pour bloquer les particules en place, atteignant une densité proche de la théorique là où la coulée entraîne ségrégation et défauts.

Le défaut fondamental de la coulée en phase liquide

Pour comprendre pourquoi le VHP est supérieur, il faut d'abord comprendre l'échec physique de la coulée traditionnelle pour cette application spécifique.

Ségrégation due à la densité

La référence principale souligne que la coulée traditionnelle repose sur la fusion de la matrice d'acier (ou de métal). Dans cet état liquide, des différences de densité significatives existent entre la matrice métallique lourde et les particules d'oxyde plus légères.

L'effet de flottement

Parce que les oxydes sont plus légers, ils flottent naturellement à la surface ou se déposent de manière inégale pendant que le métal est en fusion. Cela conduit à une ségrégation macroscopique, où une partie de l'alliage est renforcée et une autre est faible, compromettant l'intégrité structurelle du matériau.

Agglomération des particules

Le métal liquide permet aux particules de se déplacer librement. Cette mobilité provoque souvent le regroupement (agglomération) des fines particules d'oxyde au lieu de rester dispersées. Les particules regroupées agissent comme des concentrateurs de contraintes plutôt que comme des agents de renforcement, entraînant une défaillance prématurée du matériau.

L'avantage du VHP : la mise en forme à l'état solide

Le VHP utilise la métallurgie des poudres, une approche fondamentalement différente qui construit le matériau sans jamais transformer la matrice en liquide.

Consolidation sans fusion

Le VHP consolide des poudres alliées mécaniquement à des températures inférieures au point de fusion de la matrice. Comme la matrice ne se liquéfie jamais, les particules d'oxyde ne peuvent physiquement pas flotter ou se ségréger. Elles restent piégées exactement là où elles ont été mélangées, assurant une distribution homogène.

Chaleur et pression simultanées

Le VHP applique une pression mécanique uniaxiale simultanément avec une température élevée. Cette combinaison fournit une force motrice massive pour le frittage. La pression force les particules à se réorganiser et à subir une déformation plastique, comblant les vides que la chaleur seule pourrait ne pas résoudre.

Diffusion atomique améliorée

L'application synchronisée de la chaleur et de la force favorise la diffusion atomique aux frontières des particules. Cela permet au matériau d'atteindre une densité élevée et des liaisons interfaciales solides entre la matrice métallique et les particules d'oxyde, ce qui est essentiel pour le mécanisme de transfert de charge dans les alliages ODS.

Le rôle de l'environnement sous vide

Au-delà des avantages mécaniques, le « vide » dans le VHP joue un rôle crucial dans la pureté chimique que la coulée ne peut égaler.

Élimination des gaz et densification

Les surfaces des poudres retiennent souvent des gaz adsorbés et des impuretés volatiles. L'environnement de vide poussé (par exemple, 10^-3 Pa) extrait ces gaz pendant la phase de chauffage. Si ces gaz n'étaient pas éliminés, ils deviendraient des pores piégés lors de la densification, abaissant la densité finale de l'alliage.

Prévention de l'oxydation de la matrice

Bien que les alliages ODS dépendent d'oxydes spécifiques pour leur résistance, l'oxydation incontrôlée de la matrice métallique (comme le titane ou l'aluminium) est préjudiciable. Le vide inhibe l'oxydation indésirable des éléments de la matrice et purifie les joints de grains, garantissant que les propriétés mécaniques proviennent de la dispersion prévue, et non de défauts aléatoires.

Comprendre les compromis

Bien que le VHP soit techniquement supérieur en termes de qualité des matériaux, il est important de reconnaître les contraintes opérationnelles par rapport à la coulée.

Débit et évolutivité

Le VHP est un processus par lots. Il est considérablement plus lent que la coulée et limite la taille et la complexité des formes que vous pouvez produire. La coulée est mieux adaptée aux géométries complexes et à haut volume, à condition que les problèmes de ségrégation puissent être tolérés ou atténués.

Temps de traitement

Le VHP nécessite souvent des temps de maintien prolongés (par exemple, 90 minutes) pour assurer une diffusion et une liaison complètes. Bien que cela crée un matériau supérieur, cela représente un coût de temps et d'énergie plus élevé par unité par rapport à la solidification rapide de la coulée.

Faire le bon choix pour votre objectif

Lors du choix entre le VHP et la coulée pour les alliages ODS, la décision repose sur l'équilibre entre la perfection microstructurale et l'échelle de production.

- Si votre objectif principal est la performance maximale des matériaux : Choisissez le VHP. C'est le seul moyen fiable d'assurer une dispersion uniforme des oxydes et une densité proche de la théorique sans défauts de ségrégation.

- Si votre objectif principal est le haut volume / les formes complexes : La coulée peut être nécessaire, mais vous devrez probablement utiliser un traitement secondaire ou accepter une uniformité mécanique plus faible en raison du dépôt des particules.

En fin de compte, le VHP est la norme de l'industrie pour les alliages ODS car il remplace la physique chaotique du flux liquide par la précision contrôlée de la liaison à l'état solide.

Tableau récapitulatif :

| Caractéristique | Pressage à chaud sous vide (VHP) | Coulée traditionnelle |

|---|---|---|

| État du matériau | État solide (poudre) | État liquide (fondu) |

| Distribution des oxydes | Uniformément bloqués en place | Ségrégation (flottement/agglomération) |

| Résultats de densité | Densité proche de la théorique | Risque élevé de défauts/pores |

| Contrôle de la pureté | Le vide poussé élimine les gaz | Risque d'oxydation et d'impuretés |

| Complexité des formes | Limitée (géométries plus simples) | Élevée (formes complexes) |

| Mécanisme | Chaleur et pression simultanées | Fusion et solidification |

Améliorez les performances de vos matériaux avec KINTEK

Ne laissez pas la ségrégation des particules compromettre l'intégrité de vos alliages ODS. Les systèmes avancés de pressage à chaud sous vide (VHP) de KINTEK offrent le contrôle précis de la chaleur et de la pression nécessaire pour atteindre une densité proche de la théorique et une distribution uniforme des oxydes.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous proposons une gamme complète de fours à haute température de laboratoire, notamment des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD – tous entièrement personnalisables pour répondre à vos exigences uniques de recherche ou de production.

Prêt à optimiser votre traitement à l'état solide ? Contactez les experts KINTEK dès aujourd'hui pour discuter de votre application spécifique et découvrir comment notre équipement spécialisé peut améliorer l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelle est la fonction des moules en graphite de haute résistance ? Rôles essentiels dans les composites à matrice d'aluminium par pressage à chaud sous vide

- Comment fonctionne le pressage à chaud ? Atteindre la densité et la résistance maximales pour les matériaux avancés

- Quels types de matériaux peuvent être traités à l'aide de fours de pressage à chaud sous vide ? Idéal pour les céramiques avancées et les métaux.

- Comment entretenir une machine sous vide ? Assurer une fiabilité à long terme et des performances optimales

- Comment les fours de frittage par pressage à chaud sous vide sont-ils classés en fonction de leur température de fonctionnement ? Un guide des plages de basses, moyennes et hautes températures

- Quels sont les avantages des systèmes de frittage par plasma pulsé (SPS) ? Fabrication de céramiques céramiques à haute entropie de qualité supérieure

- Quels sont les avantages de l'utilisation du frittage par plasma pulsé (SPS) pour les composites Mo-Cr-Y ? Fabrication haute performance

- Quelle est la fonction de l'étape de déliantage à basse pression dans une presse à chaud sous vide ? Assurer l'alignement et l'intégrité des fibres de SiC