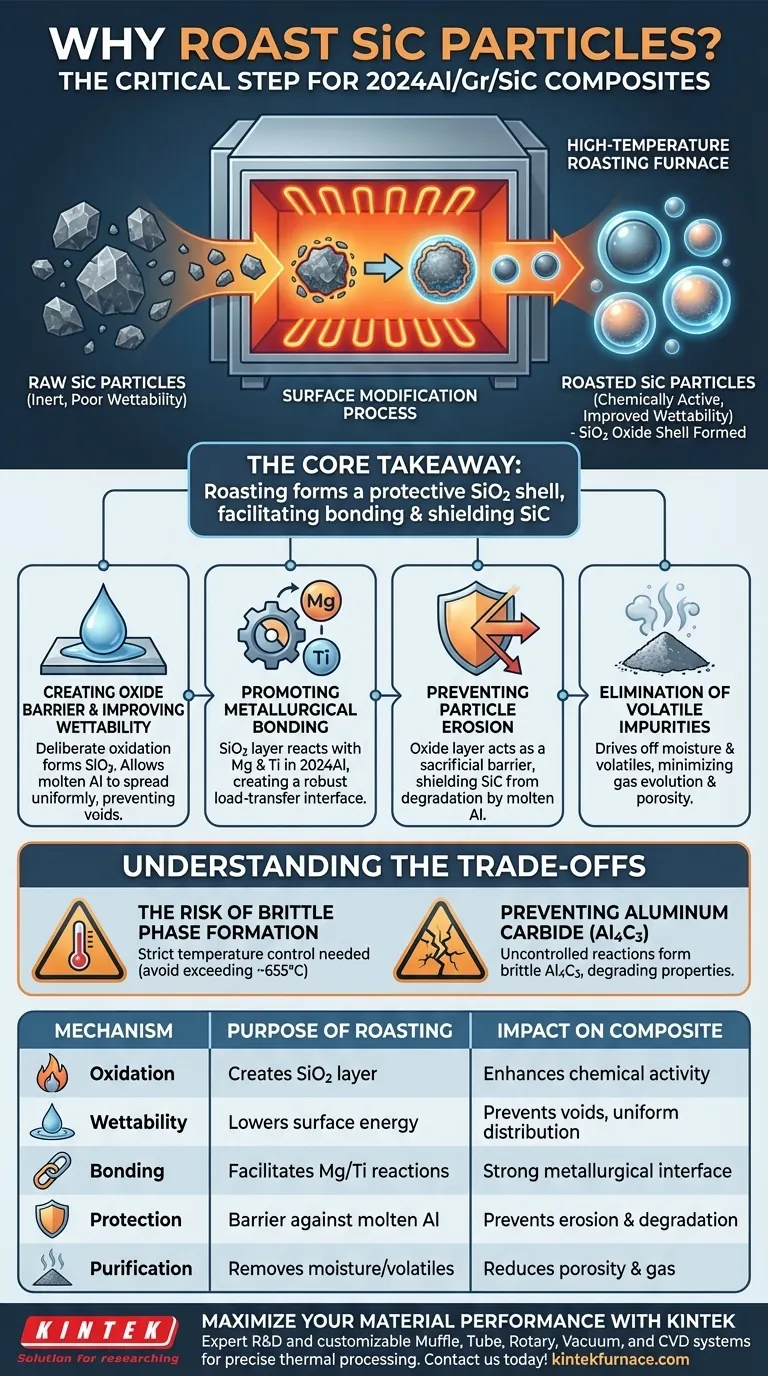

Le rôtissage des particules de carbure de silicium (SiC) est une étape critique de modification de surface principalement destinée à générer une couche cohérente de dioxyde de silicium (SiO2) à la surface de la particule. Ce traitement à haute température transforme le SiC, une céramique inerte et difficile à mouiller, en un renfort chimiquement actif prêt à être intégré dans la matrice d'alliage d'aluminium 2024.

Le point essentiel à retenir Les particules de SiC brutes présentent une faible mouillabilité et sont sujettes à l'érosion au contact de l'aluminium en fusion. Le rôtissage résout ce problème en formant une coquille d'oxyde de SiO2 protectrice qui facilite une forte liaison métallurgique avec les éléments d'alliage (comme le Mg et le Ti) tout en protégeant le SiC de la dégradation.

La mécanique de la modification de surface

Création de la barrière d'oxyde

La fonction principale du rôtissage est l'oxydation délibérée de la surface du SiC. En exposant les particules à des températures élevées, une couche mince et cohérente de dioxyde de silicium (SiO2) est formée.

Amélioration de la mouillabilité

L'aluminium en fusion ne "mouille" pas naturellement le carbure de silicium brut ou ne s'étale pas efficacement sur celui-ci. La création de la couche de SiO2 modifie fondamentalement l'énergie de surface de la particule. Cela permet à la matrice d'aluminium de s'étaler uniformément sur le renfort, empêchant les vides et assurant la continuité structurelle.

Renforcement de l'interface

Promotion de la liaison métallurgique

La couche de SiO2 n'est pas seulement un revêtement passif ; elle sert de site de réaction. Elle permet des réactions chimiques avec des éléments spécifiques de l'alliage d'aluminium 2024, notamment le magnésium (Mg) et le titane (Ti). Ces éléments réagissent avec la couche d'oxyde pour former une interface de liaison métallurgique robuste, essentielle pour le transfert de charge entre la matrice souple et le renfort dur.

Prévention de l'érosion des particules

Sans protection, les particules de SiC peuvent être érodées ou dégradées par contact direct avec l'aluminium en fusion. La couche d'oxyde agit comme une barrière sacrificielle ou protectrice. Elle empêche le bain d'aluminium agressif d'attaquer directement le noyau de SiC, préservant ainsi la géométrie et l'intégrité mécanique des particules de renfort.

Élimination des impuretés volatiles

Bien que l'objectif principal soit l'oxydation, le processus de chauffage joue un rôle secondaire de purification. Similaire aux processus de préchauffage utilisés pour d'autres poudres, le traitement à haute température élimine l'humidité adsorbée et les impuretés volatiles. Cela minimise l'évolution des gaz pendant les phases de coulée ou de frittage, qui pourrait autrement entraîner de la porosité ou des éclaboussures.

Comprendre les compromis

Le risque de formation de phases fragiles

Bien que la couche d'oxyde soit nécessaire, les températures de traitement ultérieures doivent être strictement contrôlées. Si la température pendant la préparation du composite (par exemple, le pressage à chaud sous vide) dépasse les limites critiques (généralement autour de 655°C) ou est maintenue trop longtemps, l'aluminium peut réagir excessivement.

Prévention du carbure d'aluminium (Al4C3)

L'objectif est de favoriser la liaison, pas la dégradation totale. Si les réactions interfaciales sont incontrôlées, l'aluminium peut réagir avec le carbone pour former du carbure d'aluminium (Al4C3). Il s'agit d'une phase fragile et soluble dans l'eau qui dégrade considérablement les propriétés mécaniques et la résistance à la corrosion du composite final. La couche d'oxyde rôtie aide à moduler cette réaction, mais un contrôle précis de la température reste essentiel.

Faire le bon choix pour votre objectif

Pour maximiser les performances de votre composite 2024Al/Gr/SiC, alignez vos paramètres de traitement sur ces objectifs :

- Si votre objectif principal est la résistance de l'interface : Assurez-vous que le temps et la température de rôtissage sont suffisants pour créer une couche de SiO2 continue, facilitant la réaction avec le Mg et le Ti pour un transfert de charge maximal.

- Si votre objectif principal est l'intégrité microstructurale : Utilisez l'étape de chauffage pour déshydrater complètement la poudre, empêchant la porosité gazeuse qui compromet la densité de la matrice.

- Si votre objectif principal est la longévité du matériau : Comptez sur la couche d'oxyde pour protéger le SiC de l'érosion, mais surveillez strictement les températures de frittage ultérieures pour éviter la formation d'Al4C3 fragile.

Résumé : Le rôtissage ne consiste pas simplement à nettoyer les particules ; c'est une étape d'ingénierie active qui crée le pont chimique requis pour que l'aluminium et le SiC fonctionnent comme un composite unifié.

Tableau récapitulatif :

| Mécanisme | Objectif du rôtissage des particules de SiC | Impact sur la qualité du composite |

|---|---|---|

| Oxydation | Crée une couche de surface SiO2 cohérente | Améliore l'activité chimique du SiC inerte |

| Mouillabilité | Abaisse l'énergie de surface pour l'aluminium en fusion | Empêche les vides et assure une distribution uniforme |

| Liaison | Facilite les réactions avec le Mg et le Ti | Crée une interface métallurgique solide pour le transfert de charge |

| Protection | Agit comme une barrière contre l'attaque de l'Al en fusion | Prévient l'érosion des particules et la dégradation structurelle |

| Purification | Élimine l'humidité et les impuretés volatiles | Réduit la porosité et l'évolution des gaz pendant la coulée |

Maximisez les performances de votre matériau avec KINTEK

Le contrôle précis des interfaces dans les composites 2024Al/Gr/SiC commence par un traitement thermique approprié. Fort de son expertise en R&D et en fabrication, KINTEK propose une gamme complète de systèmes de fours à moufle, tubulaires, rotatifs, sous vide et CVD, ainsi que d'autres fours de laboratoire à haute température, tous entièrement personnalisables pour répondre à vos besoins uniques de rôtissage et de frittage.

Nos solutions avancées à haute température garantissent l'oxydation et la déshydratation précises nécessaires pour prévenir la formation de phases fragiles et améliorer la liaison métallurgique. Contactez-nous dès aujourd'hui pour découvrir comment nos fours de haute précision peuvent optimiser votre processus de fabrication de composites !

Guide Visuel

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi un flux d'argon de haute pureté est-il requis lors de la réduction thermique de l'oxyde de graphène dopé à l'azote ?

- Quels sont les inconvénients des grands fours industriels ? Évitez les inefficacités coûteuses et augmentez la productivité

- Quel est le but de l'ajout d'oxydes métalliques tels que l'oxyde de cuivre (CuO) dans le RAB ? Amélioration du brasage à l'air et du collage de céramique

- Quel rôle joue un four oscillant dans la synthèse des alliages vitreux quaternaires Ge-Se-Tl-Sb ? Assurer l'homogénéité

- Quelle est la fonction principale d'une étuve de séchage à convection forcée de laboratoire ? Maîtriser la préparation du biochar de coque de noix de coco

- Pourquoi un four de séchage par soufflage à température constante est-il nécessaire pour l'imprégnation du carbone de biomasse ? Optimiser la structure du matériau

- Pourquoi un système de contrôle précis de la température est-il essentiel pour protéger les substrats flexibles ? Maîtriser le confinement thermique

- Quelle est la fonction d'un four à arc électrique dans la préparation d'alliages modèles d'aluminium-silicium ? Perspectives d'experts