Bien que semblant puissants, les principaux inconvénients d'un grand four industriel résident dans des inefficacités opérationnelles importantes et un manque de flexibilité. Leur encombrement physique substantiel et leur consommation d'énergie élevée sont les préoccupations les plus immédiates, mais ces problèmes de surface révèlent des défis plus profonds en matière de coûts, d'intégration des flux de travail et de contrôle des processus qui peuvent nuire aux résultats de l'installation.

Le problème fondamental n'est pas la taille en soi, mais le potentiel d'une inadéquation fondamentale entre les capacités du four et vos besoins de production réels. Un four surdimensionné introduit un gaspillage systémique en termes d'espace, d'énergie et de temps, ce qui en fait un passif pour tout processus qui ne fonctionne pas constamment à sa capacité maximale.

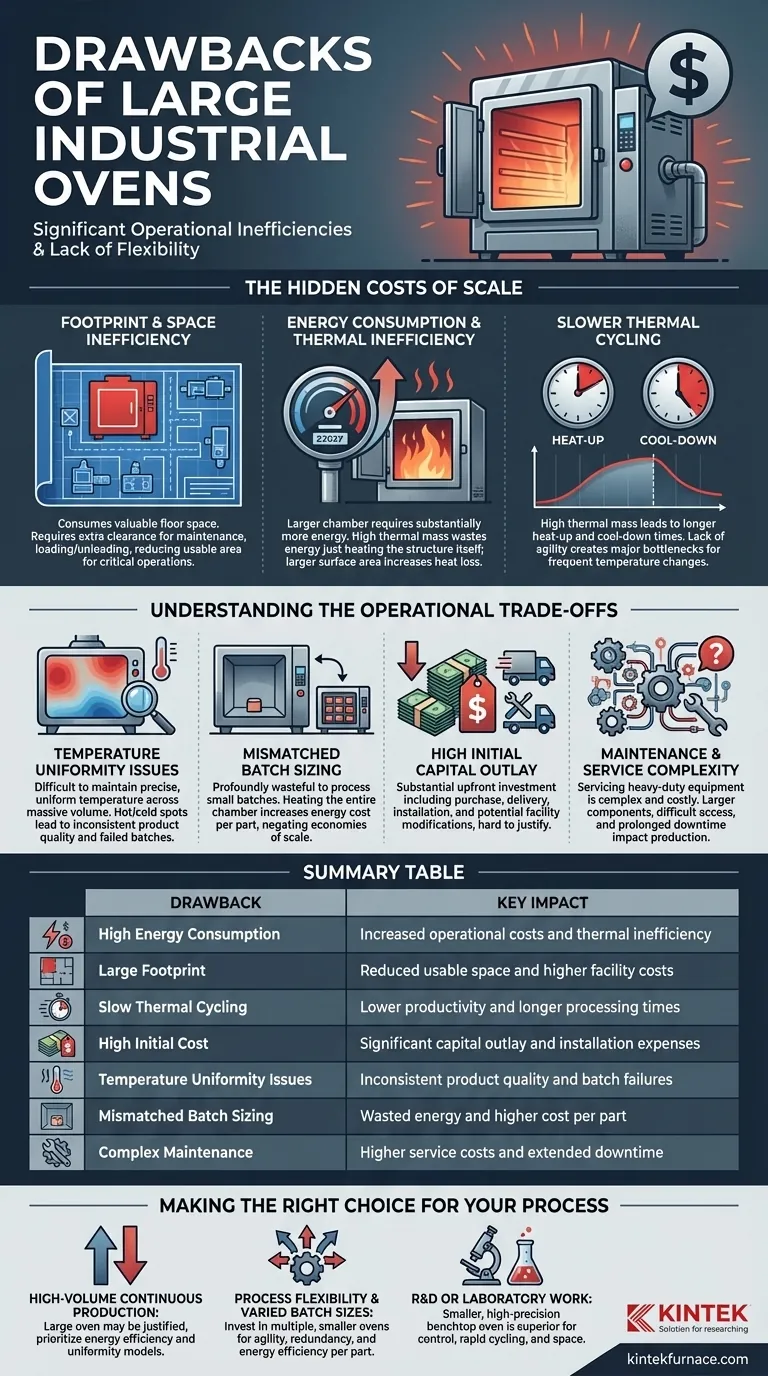

Les coûts cachés de la taille

Choisir un grand four implique plus que la simple allocation d'espace au sol. La décision entraîne des implications financières et opérationnelles à long terme qui sont souvent sous-estimées lors de l'acquisition initiale.

Encombrement et inefficacité spatiale

Un grand four industriel consomme une quantité significative d'espace au sol précieux. Dans une installation de production animée ou un laboratoire contraint, cet espace a un coût élevé.

Il ne s'agit pas seulement de l'empreinte physique de la machine elle-même. Vous devez également tenir compte de la distance de dégagement nécessaire pour l'accès à la maintenance, aux zones de chargement/déchargement et à la ventilation, ce qui réduit encore la surface utilisable pour d'autres opérations critiques.

Consommation d'énergie et inefficacité thermique

L'inconvénient opérationnel le plus important est la consommation d'énergie. Un volume de chambre plus important nécessite beaucoup plus d'énergie pour chauffer et maintenir la température.

Cette inefficacité repose sur deux principes. Premièrement, la masse thermique plus importante du four (la quantité d'énergie que sa propre structure absorbe) signifie que plus d'énergie est gaspillée simplement pour chauffer le four lui-même. Deuxièmement, sa plus grande surface offre plus de possibilités de fuite de chaleur vers l'environnement ambiant.

Cycles thermiques plus lents

La même masse thermique qui augmente la consommation d'énergie entraîne également des temps de chauffage et de refroidissement beaucoup plus longs.

Ce manque d'agilité a un impact direct sur la productivité. Si votre processus nécessite des changements de température fréquents ou implique l'exécution de plusieurs lots différents par jour, le temps passé à attendre que le four atteigne son point de consigne ou devienne sûr à ouvrir devient un goulot d'étranglement majeur.

Coût d'immobilisation initial plus élevé

Au-delà des coûts d'exploitation, l'investissement initial pour un grand four industriel est substantiel. Le prix d'achat, la livraison et l'installation — qui peuvent nécessiter des modifications de l'installation — contribuent tous à une dépense en capital initiale élevée qui peut être difficile à justifier.

Comprendre les compromis opérationnels

La décision d'utiliser un grand four impose une série de compromis qui peuvent affecter la qualité du produit et l'agilité opérationnelle globale. Comprendre ces compromis est essentiel.

Le défi de l'uniformité de la température

Atteindre et maintenir une température précise et uniforme sur un volume interne massif est un défi d'ingénierie important.

Des points chauds et froids peuvent se développer, entraînant une qualité de produit incohérente. Pour les processus sensibles tels que le durcissement, le recuit ou la stérilisation, un manque d'uniformité de la température peut entraîner des lots défectueux et des matériaux gaspillés.

Taille de lot inappropriée

Un grand four n'est efficace que lorsqu'il est complètement chargé. Utiliser un grand four pour traiter un petit lot est profondément gaspillant.

Vous payez pour chauffer tout le volume de la chambre, quelle que soit la taille du lot. Ce scénario courant augmente considérablement le coût énergétique par pièce et annule tout avantage potentiel d'économies d'échelle, un peu comme utiliser un bus urbain pour transporter un seul passager.

Complexité de la maintenance et du service

L'entretien d'un équipement grand et robuste est intrinsèquement plus complexe et coûteux.

Les composants sont plus grands, l'accès peut être plus difficile et les temps d'arrêt ont souvent un impact plus important sur les calendriers de production. Trouver des techniciens qualifiés pour entretenir des systèmes spécialisés à grande échelle peut également être un défi.

Faire le bon choix pour votre processus

Pour éviter ces inconvénients, le processus de sélection doit être guidé par une évaluation réaliste de vos besoins opérationnels spécifiques, et non seulement de votre capacité potentielle maximale.

- Si votre objectif principal est la production continue à haut volume d'un seul produit : Un grand four peut être justifié, mais vous devez privilégier les modèles conçus pour l'efficacité énergétique et une uniformité de température prouvée.

- Si votre objectif principal est la flexibilité des processus et la variété des tailles de lots : L'investissement dans plusieurs fours plus petits offre beaucoup plus d'agilité, de redondance et d'efficacité énergétique par pièce.

- Si votre objectif principal est la R&D ou le travail en laboratoire : Un four de paillasse ou de placard plus petit et de haute précision est presque toujours le meilleur choix pour son contrôle précis, son cycle rapide et son utilisation efficace de l'espace.

En fin de compte, le choix optimal est celui qui correspond le plus étroitement à votre réalité opérationnelle quotidienne, et non à votre maximum théorique.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Consommation d'énergie élevée | Coûts opérationnels accrus et inefficacité thermique |

| Grand encombrement | Espace utilisable réduit et coûts d'installation plus élevés |

| Cycle thermique lent | Productivité plus faible et temps de traitement plus longs |

| Coût initial élevé | Dépense en capital importante et frais d'installation |

| Problèmes d'uniformité de la température | Qualité de produit incohérente et lots défectueux |

| Taille de lot inappropriée | Énergie gaspillée et coût par pièce plus élevé |

| Maintenance complexe | Coûts de service plus élevés et temps d'arrêt prolongés |

Vous êtes aux prises avec des inefficacités de four ? KINTEK se spécialise dans les solutions de fours à haute température avancées adaptées à vos besoins. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des produits tels que des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, avec une personnalisation approfondie pour éliminer les inconvénients tels que la consommation d'énergie élevée et le manque de flexibilité. Améliorez l'efficacité de votre laboratoire et réduisez les coûts — contactez-nous dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO