À la base, un four de frittage par pressage à chaud sous vide est utilisé pour forger des matériaux avancés en appliquant simultanément une chaleur intense et une pression dans un environnement contrôlé et exempt d'oxygène. Ce processus est essentiel pour produire des composants très denses et purs à partir de matériaux tels que les céramiques avancées, les métaux réfractaires et les composites en poudre pour des applications exigeantes dans les secteurs de l'aérospatiale, de l'électronique et de la recherche.

La valeur fondamentale de cette technologie réside dans sa capacité à éliminer les vides internes et à prévenir la contamination chimique pendant la consolidation des matériaux. En appliquant une pression mécanique tout en chauffant sous vide, ces fours créent des matériaux dotés d'une densité, d'une résistance et d'une pureté supérieures, qu'il est souvent impossible d'obtenir avec un simple traitement thermique conventionnel.

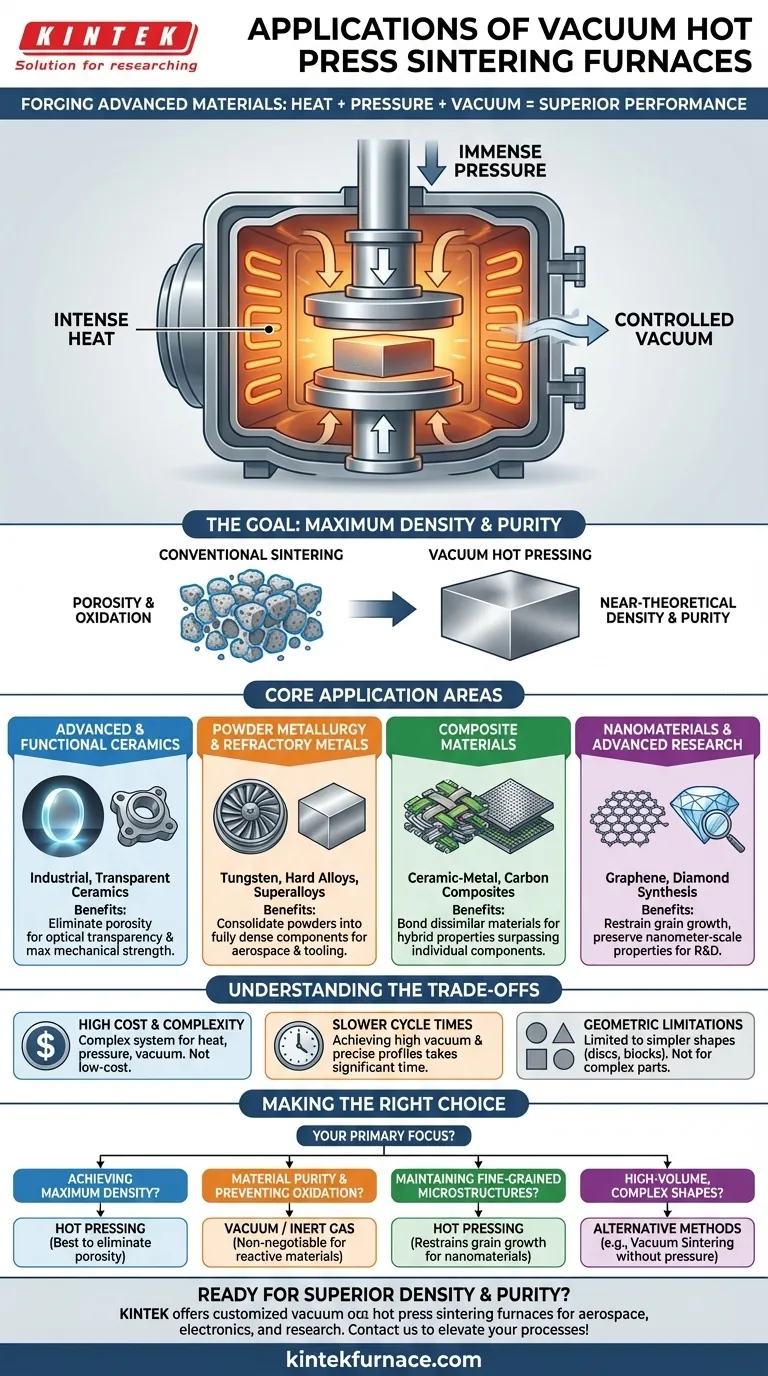

L'objectif fondamental : atteindre la densité et la pureté maximales

Pour comprendre les applications, il faut d'abord comprendre le problème que ces fours résolvent. L'objectif du frittage est de prendre un ensemble de particules fines et de les fusionner en une masse solide et cohérente.

Le rôle de la chaleur et du frittage

Le frittage utilise la chaleur pour encourager les atomes à diffuser à travers les frontières des particules adjacentes, créant ainsi des liaisons solides. Cependant, la chaleur seule laisse souvent des vides minuscules, ou porosité, ce qui peut affaiblir considérablement le matériau final.

Le rôle essentiel de la pression

C'est là que l'aspect « pressage à chaud » devient essentiel. En appliquant une pression mécanique immense pendant le chauffage, le four force physiquement les particules à se rapprocher, effondrant les pores qui subsisteraient autrement. Ce processus, connu sous le nom de consolidation, est essentiel pour atteindre une densité quasi théorique.

Le rôle décisif du vide

Chauffer des matériaux réactifs à l'air libre provoque une oxydation, qui contamine le matériau et dégrade ses propriétés. En effectuant le processus sous vide poussé ou sous une atmosphère de gaz inerte protecteur, le four élimine l'oxygène et d'autres éléments réactifs, garantissant que le produit final possède une pureté exceptionnelle.

Domaines d'application fondamentaux

La capacité unique de combiner chaleur, pression et environnement propre rend le pressage à chaud sous vide indispensable pour le développement et la production d'une catégorie spécifique de matériaux haute performance.

Céramiques avancées et fonctionnelles

Ces fours sont utilisés pour produire des céramiques industrielles, des céramiques transparentes et d'autres variantes fonctionnelles. La pression est essentielle pour éliminer les dernières traces de porosité, ce qui est critique pour obtenir la transparence optique souhaitée ou la résistance mécanique maximale.

Métallurgie des poudres et métaux réfractaires

Les matériaux tels que le tungstène, les alliages durs et les superalliages sont traités à partir de poudre. Le pressage à chaud consolide ces poudres métalliques en blocs entièrement denses ou en formes simples avec des propriétés mécaniques qui répondent aux exigences extrêmes des composants de moteurs aérospatiaux et des outils à forte usure.

Matériaux composites

Le pressage à chaud sous vide est une méthode principale pour fabriquer des matériaux composites céramique-métal et carbone-composite. Le four fournit les conditions idéales pour lier ces matériaux dissemblables, créant un hybride avec des propriétés combinées qui surpassent celles de ses composants individuels.

Nanomatériaux et recherche avancée

Pour les chercheurs, un avantage clé est la capacité du four à restreindre la croissance des grains cristallins. La combinaison de températures inférieures au point de fusion et de pression permet la densification sans que les minuscules grains à l'échelle nanométrique ne grossissent, préservant ainsi leurs propriétés uniques. Cela le rend vital pour la R&D, la synthèse de graphène et la synthèse de diamant.

Comprendre les compromis

Bien que puissant, le pressage à chaud sous vide n'est pas une solution universelle. Ses avantages s'accompagnent de limites inhérentes qui le rendent adapté à des défis spécifiques.

Coût et complexité élevés

Un système qui gère simultanément haute température, haute pression et vide poussé est complexe et coûteux à acquérir, à utiliser et à entretenir. Ce n'est pas une méthode de fabrication à faible coût.

Temps de cycle plus lents

Atteindre un vide poussé et exécuter un profil de chauffage et de refroidissement précisément contrôlé prend beaucoup de temps. Comparé aux fours atmosphériques, le débit d'une presse à chaud est considérablement plus faible.

Limitations géométriques

La nécessité d'appliquer une pression uniforme signifie que le pressage à chaud est généralement limité à la production de géométries plus simples, telles que des disques, des blocs et des cylindres. Il n'est pas bien adapté à la création des formes très complexes possibles avec des méthodes comme le moulage par injection de métal.

Faire le bon choix pour votre objectif

Le choix du processus approprié dépend entièrement des exigences d'utilisation finale de votre matériau.

- Si votre objectif principal est d'atteindre une densité quasi théorique : Le pressage à chaud est le choix supérieur, car la pression appliquée est le moyen le plus efficace d'éliminer la porosité interne.

- Si votre objectif principal est la pureté du matériau et la prévention de l'oxydation : L'environnement sous vide ou de gaz inerte est non négociable, rendant ce four idéal pour les métaux réactifs et les céramiques avancées.

- Si votre objectif principal est de maintenir des microstructures à grains fins : Le contrôle précis offert par le pressage à chaud aide à restreindre la croissance des grains, ce qui est essentiel pour le développement de nanomatériaux avancés.

- Si votre objectif principal est la production en grand volume de formes complexes : Vous devriez explorer des méthodes alternatives telles que le frittage sous vide sans pression, qui permet des géométries plus complexes.

En fin de compte, le frittage par pressage à chaud sous vide est la solution définitive lorsque la performance et la pureté de votre matériau ne peuvent être compromises.

Tableau récapitulatif :

| Domaine d'application | Matériaux clés | Avantages principaux |

|---|---|---|

| Céramiques avancées | Céramiques industrielles, transparentes | Haute densité, résistance, transparence |

| Métallurgie des poudres | Tungstène, alliages durs, superalliages | Densité complète, propriétés mécaniques extrêmes |

| Matériaux composites | Composites céramique-métal, carbone | Propriétés hybrides, liaison solide |

| Nanomatériaux & Recherche | Graphène, diamant, matériaux à grains fins | Restriction de la croissance des grains, propriétés nanométriques uniques |

Prêt à atteindre une densité et une pureté de matériau supérieures pour votre laboratoire ? KINTEK se spécialise dans les solutions de fours haute température avancées, y compris les fours de frittage par pressage à chaud sous vide, adaptés aux secteurs de l'aérospatiale, de l'électronique et de la recherche. Grâce à notre R&D solide et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que nos systèmes CVD/PECVD, peuvent améliorer vos processus !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?